很多研发人员和设计师在面对3D打印模型代做时,最头疼的不是价格,而是担心选错工艺导致模型报废、装配不上或强度达不到预期,白白浪费项目周期。要解决这些焦虑,核心在于根据模型的使用场景、精度需求及材料特性进行精准匹配。杰呈3D打印工厂凭借十余年行业深耕经验,为您提供从图纸审核到成品交付的一站式定制化落地方案。

进行3D打印机维修时,忽视基础安全规程往往会导致昂贵的硬件损坏甚至人身伤害。规范的维修流程不仅是延长设备寿命的前提,更是保障工厂生产连续性的核心。在动手拆卸任何螺丝之前,掌握一套标准化的前置处理方案,能帮你规避90%的潜在风险。作为深耕行业多年的技术专家,杰呈3D打印工厂深知稳定生产对客户的重要性。

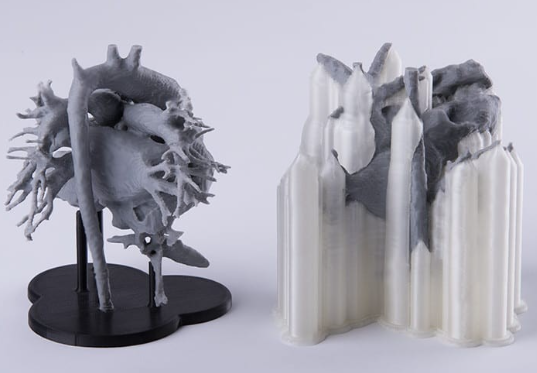

想要在3D打印中实现支撑加固与省料的平衡,核心在于通过优化支撑结构比例、调整接触点参数以及利用镂空设计,在保证成品率的前提下最大限度减少冗余材料的消耗。很多企业在面对复杂构件时,常因支撑设置不当导致材料浪费严重或表面粗糙,杰呈3D打印工厂凭借十余年工业级制造经验,通过自研切片算法优化,协助客户在保证结构强度的基础上降低30%以上的支撑损耗。

进行3D打印降速处理的核心目的在于通过增加材料层间的粘合时间、减少机械振动对精度的干扰,从而显著提升复杂模型的打印成功率并优化表面质量。对于追求高精度的开发者来说,速度往往是质量的敌人,盲目追求快会导致翘曲、拉丝或支撑断裂等致命问题。