3D金属打印与传统机械加工性能对比

在制造业不断追求创新与突破的当下,3D金属打印和传统机械加工作为两种主流的制造技术,各自扮演着重要角色。传统机械加工历史悠久,技术成熟,在众多工业领域有着广泛应用;而3D金属打印作为新兴技术,以其独特的制造方式展现出巨大的潜力。深入了解两者在性能上的差异,对于合理选择制造工艺、提升产品质量和生产效率具有重要意义。

3D金属打印基于增材制造原理,通过计算机辅助设计(CAD)模型,将金属粉末或丝材等原材料,利用激光、电子束等高能量源,按照预先设定的路径逐层熔化并堆积,最终形成三维实体零件。这种从无到有的制造方式,无需传统的模具和刀具,能够直接将数字模型转化为实物。

传统机械加工

传统机械加工主要基于减材制造原理,借助车、铣、刨、磨、钻等加工方法,使用各种刀具和机床,从金属毛坯上逐步切除多余的材料,从而获得所需形状、尺寸和精度的零件。它依赖于精确的机床运动和刀具切削,对毛坯的初始形状和尺寸有一定要求。

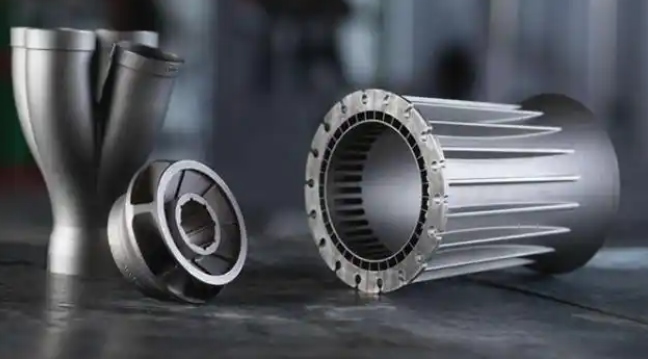

3D金属打印3D金属打印在设计方面具有极高的灵活性。由于不受传统加工工艺的限制,设计师可以自由地设计复杂的内部结构和几何形状,如空心结构、点阵结构、异形曲面等。这些复杂结构在传统机械加工中往往难以实现或需要多个零件组装,而3D金属打印能够一次性整体成型,大大简化了设计流程,为产品的创新设计提供了广阔空间。例如,在航空航天领域,利用3D金属打印可以制造出轻量化且强度高的复杂结构零部件,有效减轻飞行器重量,提高燃油效率。

传统机械加工

传统机械加工的设计灵活性相对有限。复杂的设计可能需要多个工序和复杂的夹具、刀具来配合完成,增加了加工难度和成本。对于一些内部结构复杂、难以切削的零件,传统机械加工可能无法实现或需要牺牲部分性能来满足加工要求。此外,传统机械加工在设计变更时,往往需要重新制作模具或调整工艺装备,周期较长,成本较高。