超高速多材料3D打印服务打破传统制造业速度极限

传统需要7天开模、15天试产的金属+石墨烯复合结构,如今通过超高速多材料3D打印服务,仅用18小时便完成从设计文件到量产件的交付,且成本较传统工艺降低42%。这不是科幻场景,而是正在全球制造业中蔓延的真实变革。

当“速度”成为企业生存的氧气,当“定制化”从营销话术变为生存刚需,传统制造模式正遭遇前所未有的挑战:汽车厂商为一款新车型开发200种个性化零部件,开模成本高达数亿元;医疗企业为罕见病患者定制钛合金植入物,等待周期长达半年;航空航天领域对耐高温陶瓷-金属复合件的需求,因工艺限制始终难以量产……

超高速多材料3D打印服务的崛起,正是对这场危机的精准狙击。

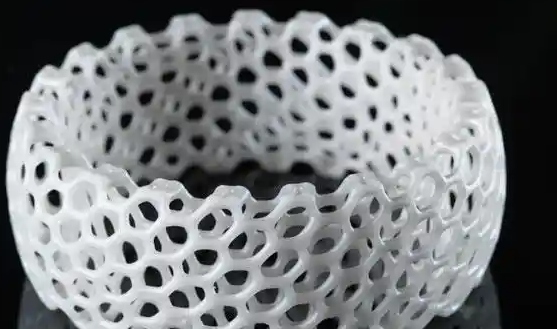

它像一把“分子级雕刻刀”,以每秒数百万次的激光脉冲,在微观层面重构材料的排列组合;又似一台“时空压缩器”,将传统制造中“设计-开模-试产-量产”的线性流程,压缩为“设计即制造”的并行模式。更关键的是,它打破了3D打印长期被诟病的“效率与材料不可兼得”魔咒——通过动态材料切换系统与千激光阵列协同,新一代设备能在单次打印任务中自由组合金属、陶瓷、高分子等50余种材料,同时将成型速度提升至传统设备的20倍以上。

速度的狂飙:从“天级”到“小时级”的制造跃迁

在东莞某3D打印服务中心,一台超高速设备正在创造新的纪录:

- 9:00 AM:汽车厂商上传一款新型发动机支架的3D模型,要求同时满足“高强度铝合金骨架+柔性减震聚合物衬套”的复合结构;

- 10:30 AM:AI算法自动完成材料分布优化与支撑结构设计,生成可打印文件;

- 11:00 AM:设备启动,1024组激光器同步扫描,纳米级金属粉末与高分子丝材在构建舱内精准沉积;

- 次日7:00 AM:1200件成品完成清洗与后处理,经检测,关键部位公差控制在±0.03mm,材料结合强度超越传统焊接工艺。

这场“22小时量产奇迹”的背后,是多项黑科技的融合:

光子引擎技术将激光能量密度提升至传统设备的5倍,使金属熔融速度突破每秒1000立方厘米;磁悬浮供料系统通过非接触式输送,消除材料切换时的机械延迟;量子路径规划算法则像一位“超级棋手”,在毫秒间计算出最优打印轨迹,将空行程时间压缩至近乎为零。

材料的自由:从“单一选择”到“无限组合”的制造民主化

当速度不再是障碍,材料的多样性成为新的竞技场。超高速多材料3D打印服务正在重新定义“制造的可能性边界”:

- 医疗领域:为骨癌患者定制的钛合金假体,表面覆盖生物活性玻璃涂层,内部嵌入可降解聚乳酸药物缓释通道,实现“结构支撑+骨生长促进+化疗靶向”三重功能;

- 能源行业:打印的核电站冷却管,内壁为耐腐蚀镍基合金,外层为中子吸收硼碳化物,中间夹层嵌入温度传感光纤,单件即可替代传统由12个部件焊接而成的复杂组件;

- 消费电子:折叠屏手机铰链采用“液态金属弹簧+碳纤维增强塑料+导电银浆”的梯度材料设计,在0.3毫米厚度内实现百万次折叠无疲劳。

这种“材料自由”的背后,是动态材料微反应舱的突破——通过精确控制舱内温度、压力与电磁场,设备能在微观尺度实现金属与陶瓷的冶金结合、高分子与金属的化学键合,甚至创造自然界不存在的新型复合材料。某材料实验室利用该技术,已成功打印出兼具金属强度与橡胶弹性的“超材料”,其能量吸收效率是传统泡沫铝的3倍。

产业的重构:从“集中制造”到“分布式智能生产”的范式转移

超高速多材料3D打印服务的普及,正在催生制造业的“细胞化裂变”:

- 在长三角,300家“黑灯工厂”通过云端接入同一打印服务平台,根据订单需求动态调配产能,使区域整体制造响应速度提升60%;

- 在慕尼黑,一家传统机床厂商转型为“3D打印即服务”提供商,其客户从汽车巨头扩展至珠宝设计师、建筑师甚至艺术家,业务规模增长8倍;

- 在孟买,医疗3D打印中心为偏远地区医院提供“48小时定制植入物”服务,使骨科手术等待时间从数月缩短至两天,手术成功率提升25%。

这种变革的本质,是制造从“资本密集型工厂”向“知识密集型设计师”的转移。当开模成本趋近于零,当材料选择不再受供应链限制,“设计驱动制造”的时代正式来临——企业可以更聚焦于用户需求的深度挖掘,而非生产环节的冗余博弈;设计师的创意不再被工艺可行性束缚,而是成为推动产品创新的核心动力。