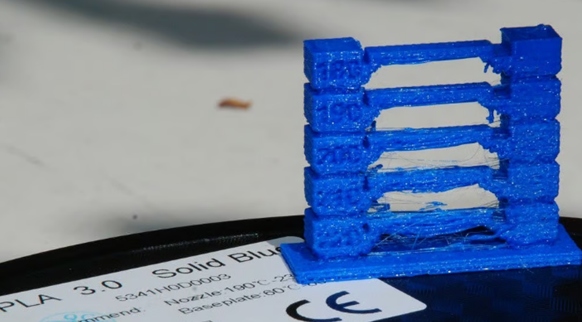

3D打印时出现拉丝现象要怎么办

在FDM 3D打印过程中,当喷嘴跨越非打印区域移动至下一位置时,熔融塑料可能意外渗出并在部件表面凝固,形成类似蛛网或发丝的细丝残留。这种现象被称为"拉丝",会导致打印件表面出现多余纤维状结构。

从技术原理看,喷嘴在非打印路径(即空移路径)移动时,理论上不应发生材料沉积。但实际打印中,熔融塑料常因控制失效渗出至非设计区域,形成"胡须状"瑕疵。拉丝问题的核心诱因包括回抽机制失效与热端温度设置偏高,其中PETG材料因熔化温度要求较高更易出现此类现象,而PLA与ABS同样可能受此问题困扰。

一、回抽机制的核心作用

启用回抽功能是解决拉丝问题的首要技术手段。其原理为:当挤出机执行空移操作时,进料系统会反向拉动 filament(耗材)一定距离,减少热端内熔融材料的存量,从而降低移动过程中的渗料风险。待喷嘴抵达下一打印位置后,系统再正向推送 filament 恢复供料。

主流切片软件(如 Ultimaker Cura)通常默认开启回抽功能,但若拉丝现象仍未消除,则需深入优化以下关键参数:

1. 回抽距离优化

回抽距离决定 filament 被拉回的长度,该参数直接影响渗料控制效果。理论上,增加回抽距离可减少热端内残留熔料,但过度回抽可能导致 filament 与喷嘴内壁分离,甚至引发断料或堵头问题。实际调整需通过测试打印确定最佳值,平衡渗料抑制与供料稳定性。

2. 回抽速度调控

回抽速度指 filament 被拉回的速率。较高的回抽速度可更快减少热端熔料,降低拉丝风险,但速度过快可能导致以下问题:

- filament 与喷嘴内其他部件脱离,引发断料;

- 驱动齿轮快速转动可能研磨熔融塑料,造成喷嘴堵塞或局部缺料。

因此,需通过多次测试打印找到速度平衡点,该参数因材料特性而异(如PETG与ABS的最佳回抽速度存在差异)。

综上,通过系统性调整回抽距离与速度,结合材料特性优化温度参数,可有效解决FDM打印中的拉丝问题,提升打印件表面质量与结构精度。