3D打印在现代化模具制造中的优势是什么

数控加工是模具制造领域最常用的技术,尽管能提供高度可靠的结果,但成本高昂且耗时较长。因此,许多模具制造企业正积极寻找更高效的替代方案。

当前,3D打印技术及多种打印材料(如塑料、橡胶、复合材料、金属、蜡、砂等)已为汽车、航空航天、医疗等行业带来显著便利。众多企业将3D打印集成至供应链,模具制造领域便是重要应用场景之一。

据行业观察,3D打印技术在模具制造中可应用于以下方向:

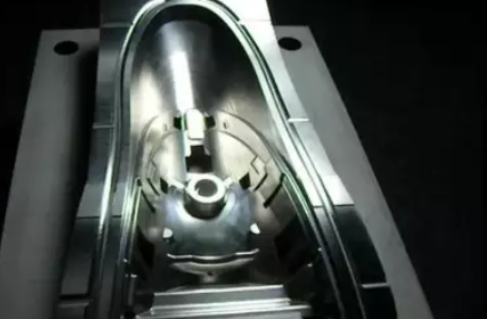

成型工艺(涵盖吹塑、液态硅橡胶(LSR)、室温硫化(RTV)、发泡聚苯乙烯(EPS)、注塑、纸浆模塑、可溶型芯、玻璃纤维模具等类型)

铸模工艺(包括熔模、砂模、旋压等)

成形工艺(如热成形、金属液压成形等)

机械加工与装配检验(固定夹具、移动夹具、组合夹具等)

机器人末端执行器(夹持器)

采用3D打印制造的模具具备多项优势:

生产周期缩短:3D打印显著减少模具制造时间。

成本降低:省去传统工艺中开模、精加工等高成本环节。

设计优化:改进模具设计,为最终产品增加功能性。

工具人性化:优化工具设计更符合人体工程学,提升操作性能。

此外,3D打印可实现“随形冷却模具”制造。其自由设计与制造的特性突破了传统模具加工的技术限制,能够根据模具形状设计复杂的冷却通道,大幅提升冷却效率。例如,若零件注塑时间为10秒,通过随形冷却流道可缩短至6秒。

然而,3D打印并非万能解决方案。此前“中国塑料机械网”总结了其局限性:

精度问题:3D打印模具表面可能产生层纹,需通过后期加工或喷砂处理,削弱了其速度优势。

材料耐温性差:铝模和钢模通常需加热至260℃以上,可生产上千件零件;而光敏树脂等3D打印材料在高温下易损坏,温和环境下使用寿命仅约100次,难以满足高工程材料需求。

成本评估偏差:若工业模具成本为2万美元,3D打印模具材料成本仅约1000美元,但该对比未纳入人工、装配等环节。例如,铝模采用3D打印技术时,每生产50-100件需重新打印并测试,综合成本未必更低。

行业标准缺失:传统注塑模具设计原理已历经百年验证,而3D打印模具在塑料零件成型中仍面临设计障碍(如脱模角度需≥5度),需反复试验调整。

批量生产受限:3D打印单件成本与小批量成本接近,且耗时较长,更适合小批量生产;大规模生产仍依赖传统模具技术。

因此,3D打印短期内无法取代传统模具制造技术。但其小批量、定制化、缩短开发周期等特性,在制造业中仍具独特价值。若能与传统制造技术互补,二者可释放更大潜力。

展望未来,3D打印注射模有望成为可靠的替代方案。当模具需长期使用时,可先用3D打印验证设计合理性,再采用铝或不锈钢等永久性材料制模。由于3D打印模具设计逻辑与传统模具不同,项目规划中需预留设计调整与验证的时间及预算。