3D打印技术在工装夹治具生产中的应用介绍

生产过程中,工装夹治具的重要作用显而易见:其一确保生产的一致性与标准性,其二减少废料产生并提升产品精度,最终提高生产效率。如今,工装夹治具已成为生产环节中提升效率、强化管理价值的关键工具。

其中,工装夹具的质量是核心要素,其优劣直接关系到生产效率、加工成本、产品质量及生产安全。一套结构复杂的工装夹具通常包含多处压紧、辅助支撑、调节支撑等元件。受空间位置、夹紧力大小等因素影响,不同部位的夹具结构、外形、尺寸均存在差异,因此工装夹具多呈现多品种、小批量的特点。若采用传统开模制造方式,成本高、效率低;即便借助数控加工中心快速成型,也可能因边角加工不到位、孔洞结构不完善等限制,无法直接获得符合需求的夹具。

以下为3D打印在工业设计、生产中的成功实践案例:

早在2016年,北京奔驰便将3D打印技术应用于生产线工装夹治具的创新改进中。典型案例是采用3D打印制作标准化电池工装夹治具,使人工操作完成20000片产量的周期从3个月大幅缩短至约2周,且作业效果更优。

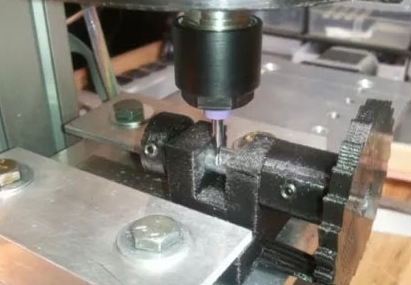

3D打印的另一典型应用是固定待加工零件。依托其定制化优势,设计出的组件能更精准适配零件固定需求。例如,针对长轴棒材转动角度的铣削加工,3D打印夹具通过24个齿状结构与主体设计,确保加工件轴完全同心旋转。

在流水线环节,3D打印夹具还被用于移印生产线中对产品的固定。

最后一个案例是工业领域的辅助夹具:该夹具设计有两个实体挡块,一个位于肩部,另一个设置在底座上,可允许大部分切割无辅助自由下落,同时限制刀片切割深度,避免过度切割损坏夹具。

上述实践的成功落地,关键在于拥有一台精度与稳定性达标的3D打印机。优质设备能让夹治具的设计、验证工作更简单、智能、高效。针对工业设计及工装夹治具应用需求,设备不仅能实现高精度打印,还具备智能化操作功能。此外,双电机进料系统、3+2结构平台等设计,均为设计人员提供了便捷高效的使用体验。

3D打印技术尤其适合小批量、复杂产品的制造,且能与前端CAD设计无缝衔接,实现无模化生产,从设计到生产应用可节省40%-90%的时间,同时降低至少50%的资金成本。因此,对企业而言,采用3D打印定制夹具具有成本低、效率高、贴合应用需求、效果佳等优势。目前,定制化3D打印夹具及固定装置已在汽车生产线、医疗设备生产、航空航天及其他重工业领域广泛应用。