FDM3D打印顶层枕形缺陷的成因与全流程优化策略

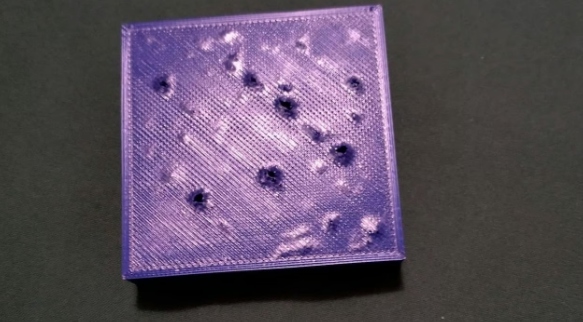

您是否注意到3D打印件的顶层表面存在不均匀、粗糙或孔洞现象?这种典型的顶层缺陷被称为"枕形缺陷",通常出现在打印件的最后几层。其核心成因是顶层材料冷却不当,导致栅格结构因自重或下层填充支撑不足而发生变形。

枕形缺陷是FDM技术特有的工艺问题,其形成机制与材料特性、切片参数及硬件状态密切相关。本文系统解析枕形缺陷的根源,并提出分维度解决方案,助力实现高表面质量的3D打印制品。

一、枕形缺陷的成因分类

枕形缺陷的本质是顶层栅格强度不足,其形成可归因于材料、切片设置及硬件三大类因素:

1.材料特性影响

柔性材料(如TPU)因其高延展性更易引发枕形缺陷。此类材料在沉积时易因自重下垂,形成类似桥接的无效支撑,若冷却速率不足,栅格无法快速固化定型,进一步加剧变形。

非柔性材料虽风险较低,但高温挤出时若冷却不充分,同样会导致栅格软化下垂,影响顶层结构稳定性。

2.切片参数关联

填充密度不足:顶层栅格依赖于下层填充支撑,低密度填充(如10-20%)会形成类桥接环境,要求栅格具备更高自持能力。

顶层厚度过薄:单层顶层(如0.2mm层高)因材料量少,既无法形成有效刚性,又可能因透光性暴露内部缺陷。

栅格刚度不足:小直径喷嘴(如0.2mm)挤出的细栅格易弯曲,大直径喷嘴(如0.6mm)可提升栅格横截面积及强度。

3.硬件状态制约

挤出不足是枕形缺陷的潜在诱因。若喷嘴堵塞或挤出机校准偏差导致材料流量不足,顶层栅格会因填充量不足而削弱结构强度。此类问题通常伴随打印全程的欠填充现象,但顶层表现尤为明显。

二、系统性解决方案

针对枕形缺陷的成因,可从材料调控、参数优化及硬件维护三维度实施改进:

1.材料参数优化

温度与冷却平衡:柔性材料需降低挤出温度(如TPU从230℃降至210℃)并提升冷却速率(启用100%风扇),促进栅格快速固化。非柔性材料(如PLA)可适当降低温度5-10℃,避免材料过软。

喷嘴直径升级:使用0.4mm及以上直径喷嘴,提升栅格挤出厚度及刚度,降低变形风险。

2.切片参数深度调整

顶层厚度强化:增加顶层数量至6层(Cura设置路径:打印设置→顶部/底部→顶层),总厚度建议1.5mm以上,确保材料量足以形成刚性结构。

填充策略优化:提高填充密度至30-50%,并选择闭合性填充图案(如陀螺仪),减少类桥接效应。若模型允许,可局部加厚填充层(如设置填充层厚为层高的6倍)。

冷却与速度调控:启用100%冷却风扇(Cura路径:打印设置→冷却→启用打印冷却),必要时添加辅助冷却装置(如台扇)。降低顶层打印速度至30mm/s,延长栅格固化时间。

Z轴偏移调整:适当增加热端与打印表面的距离(Z偏移+0.1mm),加速材料与环境热交换,提升栅格固化效率。

3.硬件维护与校准

挤出系统检查:定期清理喷嘴,执行挤出校准(如通过重量法测试实际挤出量),确保材料流量准确。

打印机校准:验证X/Y轴皮带张力,避免因运动系统松动导致栅格挤出偏移。

三、工艺验证与后处理建议

1.参数迭代验证

采用"单变量测试法"优化参数:每次仅调整一个参数(如层高、填充密度),通过打印测试件评估效果,逐步逼近最优组合。建议利用切片软件的模拟功能(如Cura的层视图)预检顶层结构。

2.表面后处理技术

机械打磨:使用400-2000目砂纸逐级打磨顶层,消除残留缺陷。

化学平滑:ABS材料可采用丙酮蒸汽处理,PLA材料适用环氧树脂涂层(如XTC-3D)填补表面孔隙。

热熨烫:通过热风枪局部加热顶层,消除轻微变形并提升光洁度。

总结:多维度协同优化路径

FDM顶层枕形缺陷的消除需材料、工艺、硬件三维度协同:材料端通过温控与喷嘴优化提升栅格刚性,切片端通过厚度、填充、冷却参数强化结构支撑,硬件端通过校准与维护保障挤出精度。实验表明,综合应用上述策略可使顶层表面粗糙度(Ra值)降低60%以上,显著提升制品的外观质量与结构可靠性。