3D打印手板产品开发中速度精度与创新协同实现

在产品开发的关键阶段,3D打印手板通常是连接概念与实物的首要环节。您或许曾遇到这样的困境:设计图纸看似完美,实际落地却总存偏差;项目时间与预算双重承压,方案却迟迟难以定型。而最懂产品经理痛点的解决方案,非3D打印手板莫属——方案刚定稿,它便已将实物呈现于团队面前,供其审阅与优化。借助3D打印技术,几天内即可获得可观测、可装配、可测试的原型,快速验证设计合理性,提前排查潜在风险。

当然,不同行业、不同开发阶段对手板的需求差异显著:有的追求"效率优先",有的必须"毫厘不差"。那么,如何选择合适的打印技术,才能兼顾速度、精度与创新?本文将从实际应用场景出发,为您拆解这一决策逻辑。

技术选型:如何平衡速度与精度?

从实践经验来看,技术选择并非简单的"非此即彼",而是需要基于项目需求进行科学判断。通过优化设计策略、调整打印参数与材料组合,完全可以在不牺牲精度的前提下提升效率。关键在于找到技术、材料与需求的最佳匹配点。

快速交付场景:FDM技术助力原型高效落地

当项目处于消费品研发初期,需要快速验证外观与基本功能时,FDM(熔融沉积建模)技术是理想选择。该技术适用于大尺寸、低精度要求的原型制作,能显著缩短开发周期。尽管FDM的精度(通常±0.2-0.5mm)不及SLA或SLM,但在大尺寸原型(如家电外壳、玩具模型)制作中,其高效性优势尤为突出。

高精度需求场景:SLA/SLM技术保障细节精准还原

对于航空航天、医疗器械等对精度要求极高的领域,SLA(光固化立体成型)或SLM(选择性激光熔化)技术更为适用。SLA通过光固化液态树脂,可实现±0.1mm的高精度,适合复杂曲面与微小结构的制作;SLM则通过激光熔化金属粉末,精度可达±0.05mm,能完美还原复杂几何特征。尽管此类技术打印时间较长、成本较高,但其提供的精度与可靠性无可替代。

在项目开发中,速度与精度固然重要,但设计的边界往往由技术能力决定——尤其在结构复杂或功能集成的原型开发中,3D打印技术的选择直接决定了设计的可行性。

设计创新:3D打印技术释放"想象力"

真正具有竞争力的产品,往往源于突破性的创新设计。而3D打印技术,正是释放设计想象力的关键工具。

突破传统工艺限制,拓展结构可能性

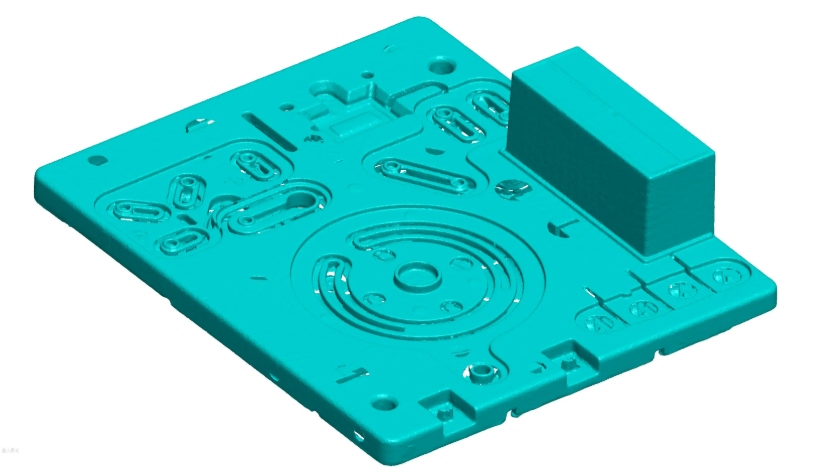

传统制造受限于刀具路径、模具结构等工艺条件,许多复杂、轻量化甚至功能集成的设计难以落地。而3D打印通过逐层叠加成型,无需模具,天然适合实现中空结构、内嵌通道、多层曲面等传统工艺难以加工的形状。

例如,在航天领域,某设计团队采用金属3D打印技术制造了一款具备冷却通道的多功能燃料喷嘴。该结构在传统铸造中几乎无法实现,而通过SLM技术不仅得以落地,还在燃烧效率和重量控制上取得了显著优化。

材料创新赋能功能升级与表现力提升

设计创新不仅体现在形状与结构上,更依赖于材料选择。3D打印材料种类丰富,从工程塑料(如尼龙、PC)到功能性树脂(如透明树脂、耐高温树脂),再到高性能金属(如Ti6Al4V钛合金、AlSi10Mg铝合金),不同材料为设计提供了多维度的表达可能。

比如,在汽车领域,设计师可使用铝合金3D打印复杂结构的热交换零部件,兼顾强度、散热与轻量化;在外观验证阶段,采用透明树脂打印可视化外壳,既能提升评审效率,又能帮助团队更早发现潜在问题。

技术与材料的可行性固然重要,但真正让设计顺利落地、快速交付的,是一个值得信赖的执行伙伴。

如何选择合适的3D打印手板服务商?

优质的服务商,是技术、材料与交付能力的综合体现。选择时应重点关注以下四大维度:

技术覆盖全面:具备FDM、SLA、SLM、MJF(多射流融合)等多种3D打印技术,可根据需求精准匹配方案。

材料选择丰富:提供尼龙、树脂、金属(如不锈钢、钛合金)、复合材料等常用材料,并具备质量追溯与检测能力。

交付高效响应快:拥有稳定的产能与快速响应机制,确保项目不被"卡进度"。

后处理能力强:可提供打磨、喷涂、装配、电镀等后处理服务,保障手板外观与功能可用性。

在"速度、精度与创新"之间找到平衡,并非难以实现,而是技术、材料与设计思维的协同结果。通过选择合适的3D打印技术、材料组合与专业服务商,您不仅能加速产品迭代节奏,还能释放更多设计潜能,真正实现"从概念到实物"的高效落地。