从粗糙到精致蒸汽平滑在3D打印后处理中的作用

许多3D打印部件在完成后无法直接投入使用,具体处理需求取决于所选的打印工艺类型。通过清洁与精加工工序,不仅能增强机械性能,更可优化表面质量。在塑料零件后处理技术中,蒸汽平滑处理(英文:VaporSmoothing)作为物理化学方法,能够有效实现热塑性塑料表面的致密化与光滑化。该技术通过蒸汽注入化学物质,使部件表层发生液化与分子结构重组——化学处理强度与时间直接影响最终光泽度与平滑效果。但具体工艺细节与操作要点仍需深入解析。

蒸汽平滑技术实施原理

蒸汽平滑技术实施原理

蒸汽平滑的核心机制在于:在密闭加热环境中,利用蒸汽与化学物质作用液化3D打印件的表层结构,通过分子级重构实现表面优化。具体实施流程如下:

设备运行逻辑:集成化平滑室可自动执行加热、溶剂注入、化学熔融及干燥全流程。溶剂蒸汽经循环系统回收,确保部件无化学残留。

部件装载规范:为保证处理均匀性,零件需通过支架悬置或分层摆放,避免接触导致局部处理盲区。对于复杂几何结构,设计阶段需预设临时悬挂点,后续可轻松移除。

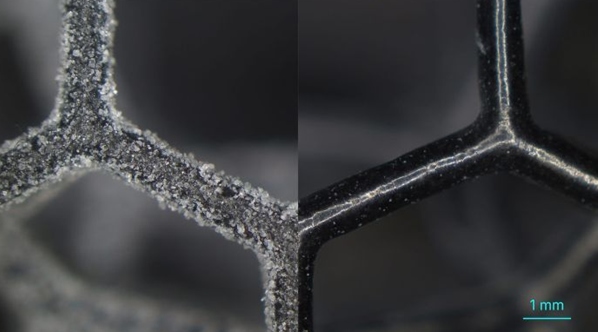

表面重构过程:蒸汽在部件表面凝结后渗透至材料表层,通过可控熔融使粗糙区域与孔隙平整化,最终形成连续光滑的表面结构。

材料与工艺适配性

材料与工艺适配性

作为热塑性材料专属后处理方案,蒸汽平滑技术兼容多种材料体系:

适用材料:涵盖PA、ABS、PC、PLA、PP、TPU、PETG等主流热塑性塑料

溶剂匹配原则:ABS/ASA推荐使用丙酮,PLA建议采用四氢呋喃(THF),ABS/PETG/PC则适用甲基乙基酮(MEK)

技术适配场景:特别适用于SLS(选择性激光烧结)与MJF(多射流融合)工艺产生的粗糙表面,同时可处理FDM(熔融沉积成型)部件

核心优势与行业应用

蒸汽平滑技术通过多重维度提升部件性能:

表面质量升级:

实现与注塑成型部件相媲美的外观质感,有效消除层纹与孔隙缺陷

均匀化表面高度差,提升清洁便利性与卫生标准

增强抗污渍与细菌附着能力,满足医疗与食品行业要求

机械性能强化:

薄壁部件孔隙率降低,显著提升抗弯与抗拉强度

滑动性能改善,优化动态部件运行效率

表层重熔形成致密结构,兼具防水与耐化学腐蚀特性

工艺经济性:

相比传统手工精加工,效率提升显著且成本更低

兼容多种热塑性材料,支持原型验证与批量生产

光滑表面提升涂装附着力,确保染色均匀持久

典型应用场景

典型应用场景

该技术在多领域展现应用价值:

流体系统部件:密封通道、管道等液力测试组件

工业制造领域:机械结构组件、汽车内饰件及航空航天部件

医疗健康行业:符合严格卫生标准的医疗器械与牙科组件

消费产品设计:高光泽度外观件与功能性原型

通过蒸汽平滑技术,3D打印部件得以突破传统后处理局限,在性能与美学层面均达到全新标准,为增材制造的工业化应用开辟更广阔空间。