质量、精度与准确度:3D打印工艺优化的路径

在3D打印领域,"打印质量""精度"和"准确度"常被混用,但三者代表截然不同的技术维度,对项目成败起着决定性作用。无论是制作功能样件、机械组件还是艺术模型,厘清这些概念能帮助使用者更精准地调整参数、设定预期并优化工艺流程。

本文旨在解析这三个易混淆的技术指标,揭示其对打印成果的实际影响。通过区分质量体系与尺寸控制的关系,使用者能更高效地排查缺陷、界定公差范围,并客观评估设备性能。

准确度、精度与公差的定义解析

明确基础概念是讨论的前提:

准确度:指3D打印设备制造出与原始设计文件尺寸高度吻合的零部件的能力。

精度:反映设备在重复任务中保持输出一致性的水平。若设备持续产生相同方向的尺寸偏差,则说明其精度稳定但准确度不足。

公差:设定可接受的尺寸波动范围,即不影响功能的前提下,零部件实际尺寸允许偏离设计值的最大幅度。

这些概念源自计量学体系,适用于所有制造技术。在增材制造中,它们成为评估设备可靠性及打印件适用性的核心标尺。

偏差表现与实际应用影响

准确度与精度的差异不仅停留在理论层面。例如,某台设备可能持续生产出比设计值小0.3mm的零件,这表明其精度优异(偏差稳定)但准确度欠佳(整体偏移)。反之,设备偶尔产出符合尺寸的零件,但每次偏差方向和幅度不定,则属于准确度波动但精度不足。

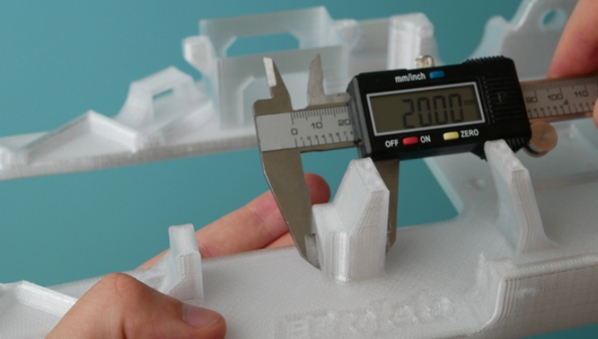

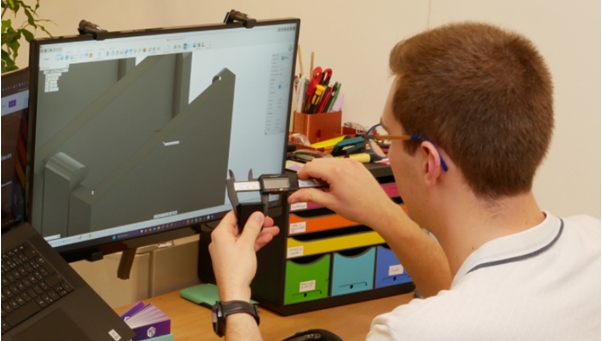

千分尺等精密测量工具能客观记录这些偏差。在机械装配场景中,系统性偏差会导致配合间隙超标;而在视觉展示类模型中,此类偏差可能可接受。因此,准确度与精度的要求需根据具体应用场景灵活调整。

质量维度的多元性

3D打印质量的评判远不止于尺寸控制。表面光洁度、材料均匀性、缺陷率、结构强度、模型还原度以及生产效率与成本控制,均属于质量评估范畴。例如,某打印件可能具备完美的视觉表现,但因层间结合力不足导致功能失效。

质量标准与使用场景强关联:工业级零部件需满足严苛的公差和力学性能要求,而概念展示模型则更侧重外观表现。这种需求差异决定了质量控制的侧重点。

技术特性与公差表现

不同工艺的公差控制能力存在显著差异:

FDM技术通常存在±0.2-0.5mm的尺寸波动

SLA/DLP光固化工艺可将公差控制在±0.05mm范围内

SLS/MJF粉末烧结技术公差约为±0.2mm

金属粉末床熔融(DMLS/SLM)工艺经后处理可达±0.1mm精度

需注意的是,公差控制仅是质量体系的一部分。材料特性、打印环境、设备校准状态、层厚设置及模型几何复杂度,均会综合影响最终成果。

应用导向的需求校准

不同场景对尺寸控制的要求存在层级差异:

视觉验证类原型可接受较大公差范围

传动齿轮、夹具等功能件需严格控制尺寸波动

医疗植入物、航空组件等终端产品则要求公差、材料性能及过程可追溯性全维度达标

因此,在设计阶段即需结合所选工艺特性及生产约束,明确核心功能需求与可接受的公差边界。

理解准确度、精度与公差的内在区别,是掌握3D打印设备性能、实现设计意图的关键。打印质量并非单一指标,而是几何控制、力学性能、外观表现等多要素的平衡体,需根据项目目标动态调整优先级。

最终,深入认知设备能力边界、选择适配工艺、建立科学的参数校准流程,仍是获得可靠、稳定打印成果的核心路径。