快速迭代设计如何通过3D打印立体光固化实现

快速迭代设计的核心在于以高效、精准的方式完成从概念到原型的循环优化,而3D打印中的立体光固化(SLA)技术,凭借其独特的技术特性,成为推动这一过程的关键力量。它并非简单地缩短制作周期,而是从精度、细节还原度、材料适配性等多个维度,为快速迭代设计提供了适配的技术支撑,让设计构想能够在短时间内以高保真的形态呈现,加速优化循环。

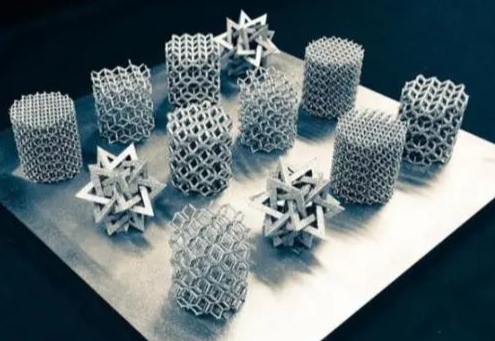

在制作效率上,立体光固化技术的层叠固化方式展现出独特优势。与传统加工方式相比,SLA技术无需复杂的模具准备或多工序加工,只需将数字模型导入设备,即可通过逐层照射树脂的方式一次性成型。对于结构复杂的设计原型,这种一体化成型能力大幅减少了工序衔接的时间损耗,将从设计文件到实体原型的转化周期压缩至数小时级别。这种高效性使得设计师能够在短时间内获得实体原型,快速进入测试与评估环节,显著缩短单次迭代的周期,为多轮优化争取宝贵时间。

材料的多样性与特性适配,进一步拓展了立体光固化技术在快速迭代设计中的应用范围。SLA技术可兼容的光敏树脂种类丰富,从刚性材料到柔性材料,从透明材料到耐高温材料,能够满足不同设计场景的功能测试需求。例如,在消费电子外壳的迭代设计中,可选用具有一定韧性的树脂模拟最终产品的抗冲击性能;在光学部件的优化中,透明树脂原型能直接用于透光性测试。这种材料适配性让原型不仅能呈现外观形态,更能模拟最终产品的部分功能特性,使迭代测试更贴近实际使用场景,提升优化的针对性。

立体光固化技术对设计修改的快速响应能力,是支撑快速迭代的另一重要因素。在迭代过程中,设计师往往需要根据测试反馈对数字模型进行局部调整,而SLA技术对修改后的模型文件具有极强的兼容性。只需更新数字模型,设备即可立即启动新的打印流程,无需重新设置复杂的工艺参数。这种“即改即印”的特性,消除了传统加工中因设计变更导致的模具修改或工序调整成本,让每一次设计优化都能以最低的时间成本转化为实体原型,推动迭代循环高效运转。

此外,立体光固化原型的后处理便捷性,也为快速迭代提供了便利。打印完成的原型经过简单的清洗、固化后处理,即可获得表面光洁、精度稳定的实体,无需复杂的打磨或装配工序。这种简化的后处理流程,进一步缩短了从打印完成到测试评估的间隔,让设计师能够更快地投入到下一轮优化中,形成“设计-打印-测试-修改”的高效闭环。