从三维建模到实体成型3d打印的3d什么意思全解析

3D打印中的“3D”并非简单的“三维”缩写,而是代表一种“从虚拟三维空间到实体三维结构”的制造逻辑。它通过数字技术将三维模型分解为可执行的物理指令,最终还原为具有功能性的实体部件,这一过程的核心是“三维数据的精准转化与实现”。

三维建模:虚拟空间的“数字原型”构建

“3D”的第一重含义是“三维建模”,即在计算机中构建具有长度、宽度、高度的数字模型。这一步需使用三维软件(如SolidWorks、Blender)定义模型的几何特征(如曲面、孔位、倒角),并确保其满足“可打印性”:壁厚需大于喷嘴直径的1.5倍,悬空结构需添加支撑,否则打印时可能塌陷。某医疗团队设计定制化颅骨植入物时,曾因未调整模型角度,导致支撑材料占比超过40%,既浪费资源又影响手术精度。因此,模型完成后需用网面分析软件(如Meshmixer)进行“体检”,修复裂缝、填补空洞,确保其“三维完整性”。

数据转换:三维到二维的“分层解码”

“3D”的第二重含义是“三维数据的分层处理”。模型需转换为打印机可识别的格式(如STL),切片软件(如UltimakerCura)将其切割为数百层薄片,每层厚度从0.05mm到0.3mm可调。这一步的本质是“将三维问题转化为二维指令”:每层的轮廓、填充路径、支撑结构均被编码为G代码,指导打印机逐层堆积材料。某次打印航天器天线支架时,因未调整切片软件的“支撑密度”参数,支撑结构过于密集,导致后处理耗时增加3倍——参数的微调,藏着效率的大提升。

分层制造:二维层的“三维叠加”

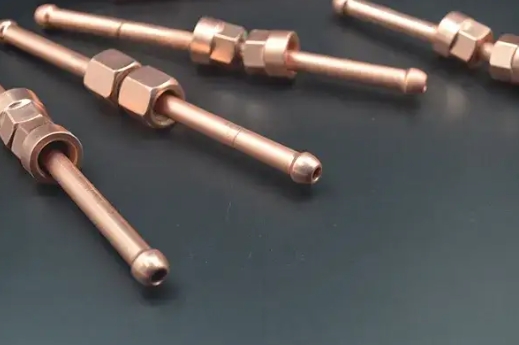

“3D”的第三重含义是“分层制造的立体还原”。打印机根据G代码,逐层熔化/固化材料,最终将二维层叠加为三维实体。这一过程需精准控制每层的物理特性:FDM设备通过喷嘴挤出熔融塑料,SLA设备通过激光固化光敏树脂,SLS设备通过激光烧结粉末。某汽车厂商打印进气格栅时,因喷嘴温度低5℃,导致材料无法充分熔化,层间结合力下降20%;而温度过高又可能引发翘曲。因此,参数设置需结合材料特性表与实际打印测试,形成“设备-材料”的匹配方案。

实体成型:功能与结构的“三维统一”

“3D”的第四重含义是“实体部件的功能实现”。打印完成的部件需具备设计要求的物理性能(如强度、耐温性)与应用功能(如装配、运动)。某消费电子厂商打印手机中框时,通过调整切片软件的“填充率”(从20%提至30%),使中框在-30℃低温下仍保持刚性;后处理时用热风枪软化表面,消除打印层纹,最终成品通过-40℃冷冲击测试。这种“设计-制造-功能”的统一,正是“3D”技术的终极目标。

3D打印的“3D”本质,是数字技术与物理制造的深度融合。它让“三维模型”不再是屏幕上的虚拟影像,而是可触摸、可使用的实体部件;让“制造”从“削减材料”的传统模式,转向“添加材料”的增量模式。