砂型3D打印与传统手工造型的成本与效率对比分析

砂型铸造作为制造业的基础工艺,其制模方式正经历从手工操作到数字化生产的变革。砂型3D打印技术凭借其无模具、高精度、快速迭代的特性,正在重塑砂型制备的成本结构与生产效率。本文通过材料成本、制模周期、质量稳定性等维度,系统对比砂型3D打印与传统手工造型的差异,揭示技术演进趋势。

材料成本:数字化制备的隐性优势传统手工造型依赖木模或金属模,其材料成本包含模具钢、木材及加工费用。以中型铸件砂型为例,手工造型需先制作金属模,单件砂型材料费包含原砂与粘土。而砂型3D打印采用数字化文件直接驱动生产,无需实体模具,单件砂型材料费虽略高于传统工艺,但省去了模具分摊成本。当生产批量超过阈值时,传统工艺的模具分摊成本优势显现;但在单件或小批量场景下,3D打印免模具特性使其材料总成本显著降低。

制模周期:从周级到小时级的跨越

手工造型的制模流程包含木模加工、砂型紧实、修型等步骤,复杂砂型需数十小时完成制模,其中木模加工占主要时间。砂型3D打印通过逐层固化树脂粘结砂,相同复杂度的砂型可在数小时内完成打印,且无需修型工序。设计修改时,传统工艺需重新加工木模,而3D打印仅需调整数字模型,使迭代周期缩短90%。这种效率提升在小批量定制化生产中尤为显著。

质量稳定性:数字化控制的精度革命

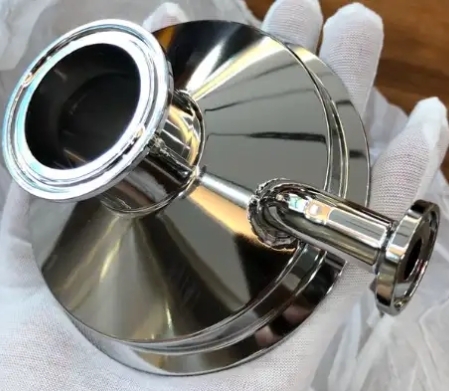

手工造型的质量波动源于人工紧实度的差异,传统砂型壁厚误差与表面粗糙度较高。砂型3D打印通过精密层厚控制,将壁厚误差降至传统工艺的1/4,表面粗糙度优化至传统工艺的1/2。更关键的是,3D打印可实现复杂内腔结构的精准成型,例如带有随形冷却水道的砂型,其流道直径误差控制在0.2mm以内,而手工造型因操作限制难以实现此类设计。这种精度提升直接反映在铸件质量上,3D打印砂型铸造的废品率显著低于传统工艺。

经济性分析:批量与场景的权衡

当生产批量超过特定阈值时,传统手工造型因模具分摊成本降低而更具经济性;但在单件或小批量场景下,砂型3D打印免模具特性使其总成本降低30%-50%。此外,3D打印在复杂结构制备、快速迭代、质量稳定性等方面的优势,进一步放大了其在高端制造领域的价值。

挑战与未来发展方向

尽管砂型3D打印在成本与效率上展现出优势,但其大规模应用仍面临设备投资高、打印速度受限等挑战。当前解决方案包括开发多激光头打印系统、采用循环砂料技术、构建区域性共享制造平台等。更值得关注的是,结合AI生成设计与砂型3D打印,未来可实现从铸件性能需求到砂型结构的自动优化,进一步释放数字化制造的潜力。