铝材质3D打印技术如何影响制造业成本

发布者:小天

2025-11-03

浏览量:195

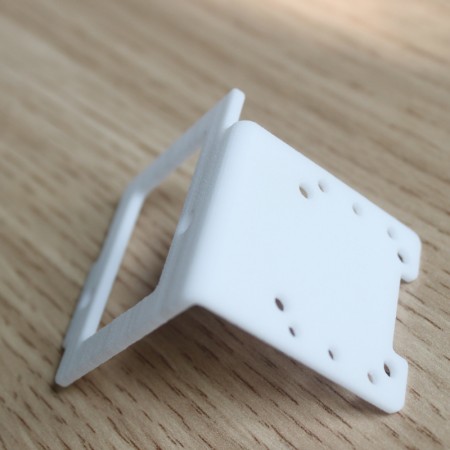

铝材质3D打印技术如何影响制造业成本

1. 降低材料浪费

铝材质3D打印技术通过增材制造的方式构建物体,相比于传统的减材加工方法,显著降低了材料浪费。在传统制造中,切削、铣削等工艺往往会造成部分材料的损失,而铝材质3D打印可以根据设计直接构建所需形状,材料利用率大幅提升。对于制造业而言,减少材料浪费意味着直接降低了生产成本,使得企业在竞争中更具优势。铝的良好物理性能和较低的密度,使得其成为制造轻质、高强度部件的理想选择,进一步优化了产品的性价比。

2. 提高生产效率

铝材质3D打印不仅降低了材料浪费,还通过快速成型技术显著提高了生产效率。传统的铝制品生产往往需要复杂的模具和较长的制造周期,而3D打印则可以在较短时间内完成产品的生产。在生产过程中,铝材质3D打印可以针对复杂结构的设计进行快速加工,缩短产品的开发和投放市场时间。这对于需要快速响应市场需求的企业来说,无疑是一种提升竞争力的重要手段。许多制造商选择铝材质3D打印技术作为其生产的关键组成部分。

3. 影响后期处理与人工成本

虽然铝材质3D打印技术具有明显的优势,但其后期处理与人工成本也需注意。3D打印后,往往需要进行表面处理、上色等工序,以满足最终产品的质量标准。这些后期处理虽然在一定程度上增加了成本,但与传统铝制品加工的整体流程相比,整体成本依然可控。铝材质3D打印的自动化报价系统也可以帮助企业快速评估生产成本,比如3D打印工坊提供的在线报价服务,通过简单的模型上传,企业可以及时获取相关报价,帮助其制定更为精准的预算和生产计划。

铝材质3D打印技术对制造业成本的影响是多方面的,它在降低材料浪费、提升生产效率和控制后期处理成本等方面,都为制造业带来了显著的经济效益。越来越多的制造商开始关注并应用这一技术,以推动自身在激烈市场环境中的持续竞争力。

收藏:0

喜欢:0