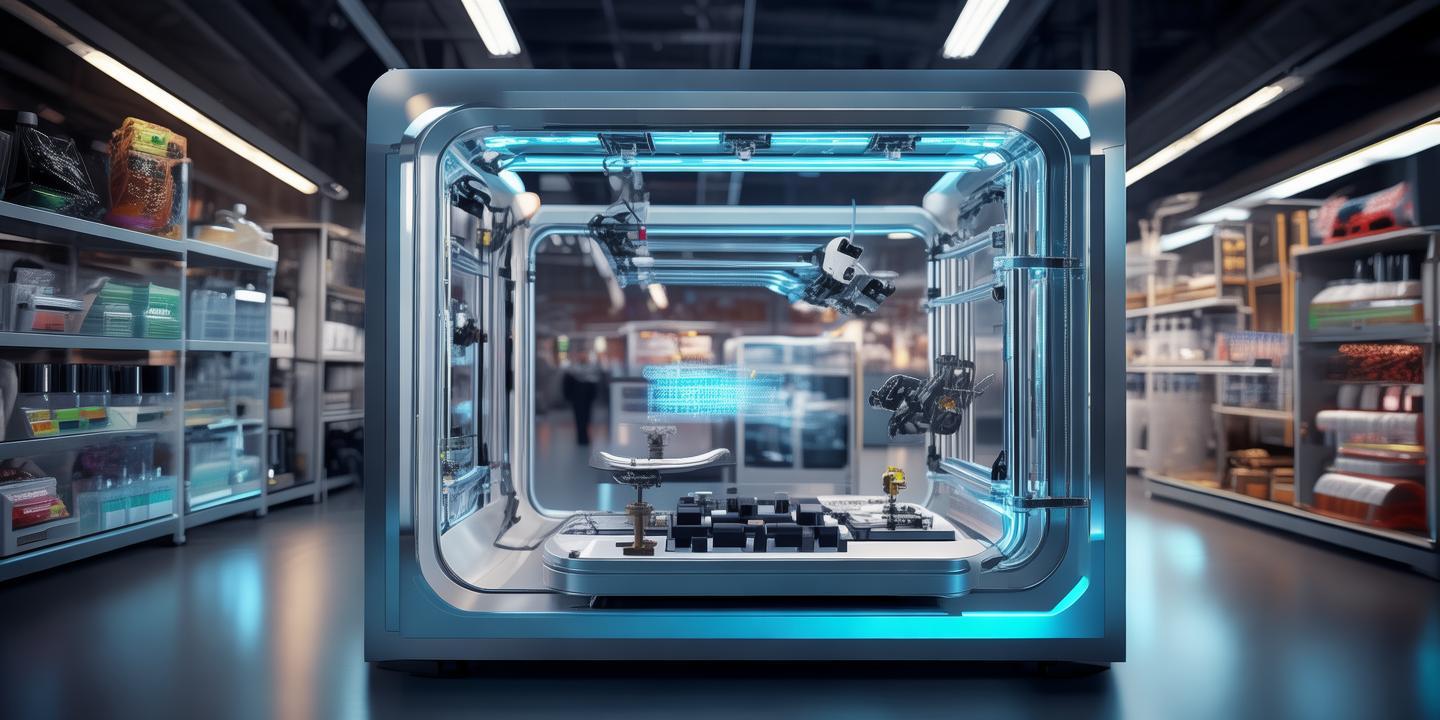

分布式3D打印制造网络能否重构全球制造生态?

在工业4.0与数字孪生技术的驱动下,分布式3D打印制造网络正成为制造业转型升级的核心引擎。该网络通过云平台整合全球分布式设备资源,实现从设计到制造的全链条数字化协同,彻底颠覆传统集中式生产模式。据工信部2025年典型应用案例显示,某装备企业通过该网络将航空零部件交付周期缩短60%,物流成本降低45%,标志着制造业正式进入"设计全球化、生产本地化"的分布式时代。

技术原理与核心架构

分布式3D打印制造网络依托AI驱动的云平台,实现设计文件自动优化、设备智能调度与质量实时监控。以Freeform公司为例,其金属3D打印系统通过英伟达AI平台实现微秒级参数调整,将打印速度提升40倍,缺陷率降低至5%以下。平台集成区块链技术,确保设计文件从生成到打印的全流程可追溯,如3DCERAM的CERIA系统通过数字指纹技术实现每层打印数据的不可篡改验证。

分布式网络通过本地化生产消除长途运输与仓储成本,特别适合医疗植入物、航空航天零部件等高价值、小批量产品。深圳某企业通过该网络实现骨科植入物的24小时定制化交付,单件成本降低50%且精度达0.01mm级别。

消费者可直接参与产品设计,如运动鞋品牌通过3D扫描脚型数据,24小时内完成个性化鞋履打印。这种"消费者主权"模式推动传统品牌向"设计即服务"转型,某奢侈品牌通过该网络实现限量款手袋的按需生产,库存周转率提升3倍。

增材制造的零浪费特性与生物基材料应用,推动制造业向循环经济转型。某航空企业通过回收废旧金属直接打印新零部件,材料利用率达95%以上,碳排放减少40%。建筑领域的应用更为显著,非洲某国利用该网络打印低成本住房,每平方米成本降低60%且施工周期缩短至7天。

1. 智能云平台驱动

2. 关键技术融合

核心优势与产业价值

1. 成本与效率优势

2. 定制化生产能力

3. 可持续制造路径

1. 医疗领域深度应用

2. 航空航天创新突破

3. 消费电子与汽车制造

挑战与对策

1. 技术挑战

2. 安全与合规

未来趋势与生态构建

1. 智能化生态体系

2. 全球供应链重构

3. 标准化与协同创新