3D打印环保节能优势有哪些

随着制造业向绿色化、智能化加速转型,3D打印技术的环保属性与可持续性已成为产业升级的核心议题。然而,"3D打印是否真正可持续"的答案,既复杂又充满潜力。本文将系统解析3D打印在可持续制造中的优势与挑战,围绕材料效率、能源消耗、循环经济等维度提出实操性优化策略,助力企业实现绿色转型,推动3D打印环保体系落地。

3D打印可持续性的三大核心优势

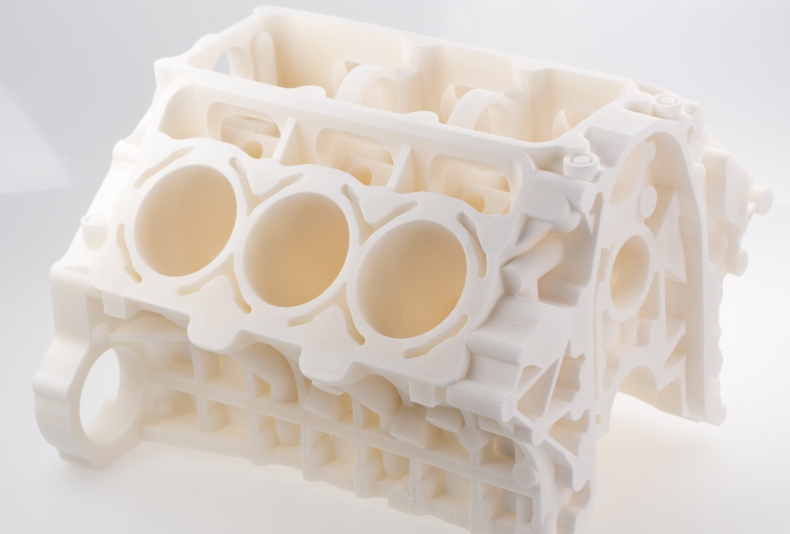

1.材料利用率提升:增材制造的固有优势

3D打印通过"逐层叠加"的增材制造模式,显著减少材料浪费。相较传统"减材制造"(如铣削、车削),其材料利用率可提升30%-90%。以航空发动机钛合金部件为例,传统工艺废料率高达90%,而3D打印可将废料控制在10%以内,从源头实现资源高效利用,成为绿色制造的典型实践。

2.分布式生产模式:缩短供应链碳足迹

3D打印支持"去中心化制造",实现本地化、按需生产,显著缩短物流路径。这一模式通过减少运输环节碳排放,成为可持续制造战略的关键抓手。

典型案例:阿迪达斯在德国安斯巴赫建立的Speedfactory,集成3D打印、机器人与数字化技术,实现鞋类产品的本地化生产,年产能约50万双,大幅降低从亚洲制造基地至欧洲市场的运输需求,有效减少物流碳排放。

3.循环经济实践:回收材料应用取得突破

材料企业正加速开发可回收3D打印线材(如PETG、rPET、PLA等),教育、家电、包装等领域已率先试点循环型3D打印方案,为构建3D打印循环经济提供重要示范。

3D打印环保实践的现实挑战

尽管具备潜在环保优势,3D打印在实际应用中仍面临多重制约:

1.能源消耗:高耗能工艺的优化需求

FDM、SLS等主流工艺单位能耗较注塑成型高3-5倍,金属3D打印(如SLM)虽擅长复杂模具制造,但能耗问题突出。据美国某技术研究院报告,打印一枚工业模具插件需18-24小时,能耗相当于一户家庭三天的用电量,对碳排控制构成直接挑战。

2.材料局限性:种类受限与回收瓶颈

当前主流商用材料仍以ABS、PA12等石化基材料为主,部分材料难以回收或生物降解,对生态系统构成潜在威胁。完善材料循环机制,是提升3D打印可持续性的关键环节。

3.微颗粒排放:被忽视的空气质量问题

研究表明,FDM与SLA设备在打印过程中可能释放超细颗粒物(UFPs)和挥发性有机化合物,若未配备过滤装置,长期暴露可能危害人体呼吸系统。这提示"环保"需兼顾宏观排放与微观空气质量,方能全面落地。

提升3D打印环保性的四大策略

为推动可持续制造,行业正探索以下具体对策:

1.构建闭环回收体系:从废料到再制造

企业可建立"回收-处理-重制-再打印"的本地化循环系统。例如,高校与创客空间将废弃塑料瓶重塑为3D打印线材,用于制作非承重部件(如展示件、工具),推动循环经济实践。

2.优化能耗参数:实现低碳打印

通过算法优化打印路径、控制热区温度、启用智能休眠模式,可将单位能耗降低30%以上。定期设备维护与批量任务整合,亦可减少无效能耗,协同推进3D打印环保与绿色制造目标。

3.失败件再利用:减少资源浪费

3D打印失败率通常为8%-15%。建立支撑结构与废件的再处理系统(如粉碎-干燥-重新挤出线材的微型循环设备),可显著减少耗材浪费,强化材料循环机制。

4.强化绿色设计意识:从源头减少浪费

许多能耗与材料浪费源于设计环节的不合理。推动绿色设计标准纳入高校课程与行业认证体系,提升设计师的环保意识,是3D打印可持续性战略的根本。

3D打印并非天然具备环保属性,但其低材料浪费、高灵活性、全数字化的增材制造优势,为绿色制造提供了重要技术支撑。通过构建材料循环机制、提升能源效率、落地绿色设计理念,3D打印可逐步转化为可持续制造的关键力量,真正实现技术进步与环境保护的协同发展。