模具过热导致生产延迟?3D打印随形冷却水路如何破局?

在注塑和压铸生产中,模具积热造成的冷却不均是导致生产周期拉长、产品变形的根源。3D打印随形冷却技术通过自由构建贴合产品轮廓的复杂水路,能够将冷却效率提升30%以上,从根本上解决传统钻孔水路无法到达的热点死角问题。作为专注高精度金属增材制造的专家,杰呈3D打印工厂致力于为制造企业提供缩短成型周期、提升产品良率的一站式随形冷却解决方案。

传统的模具水路受限于机械钻孔工艺,只能在模具内部加工出直线状的管道。这种“直来直去”的布局导致水路与产品表面的距离忽远忽近,热量传导的路径长短不一,必然造成模具局部区域过热。当生产节奏加快时,模具温度持续攀升,注塑件在脱模后会因为冷却不均产生收缩应力,进而引发严重的翘曲变形或表面缩影。如果为了保证产品质量而强行延长冷却时间,单次循环增加的几秒钟,累积到数万模次后就是巨大的产能流失和订单逾期风险。

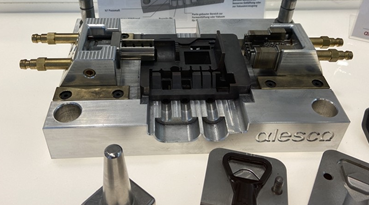

要打破这一困局,核心逻辑在于让水路去适应模具的形状,而不是让模具去将就直管水路。3D打印技术(SLM金属粉末激光熔融)就像是在模具内部“修隧道”,可以根据产品轮廓设计成螺旋状、网格状甚至是跟随复杂曲面起伏的随形形态。这种设计使冷却介质与热源的距离始终保持一致,实现了均匀且高效的换热。只有实现了全域温控,才能真正缩短保压和冷却时间,释放生产线的最大潜能。

这种技术并不是实验室里的空中楼阁,而是已经深度融入工业实战的利器。

在杰呈3D打印工厂近期完成的一项汽车内饰精密饰条模具优化案例中,该产品由于存在多处深腔结构,传统冷却系统完全无法触及核心发热区,原始方案的冷却时间长达28秒且废品率徘徊在8%左右。杰呈技术团队介入后,利用金属3D打印技术在深腔位植入了直径仅为3毫米的螺旋随形水路。实测数据显示,模具热平衡时间从原本的数小时缩短至几十分钟,冷却时间降至16秒,降幅达42%。更关键的是,由于温度分布均匀,产品翘曲值被控制在0.1毫米以内,良品率直接跃升至99.5%以上,为客户每年节省了大量的材料损耗和人工调机成本。

这种改变不仅仅是效率的提升,更是模具制造逻辑的重构。在激烈的市场竞争中,成本控制和交付速度就是企业的生命线。通过3D打印随形冷却水路,工厂可以从更精密的温控中获得更高的经济效益,尤其是在多型腔模具和高周转生产线中,这种投资的回报往往在短短数月内就能显现。如果您也正深受模具周期长、废品多、冷却效率低下的困扰,利用增材制造进行工艺升级已是势在必行。

针对复杂的工业热管理需求,杰呈3D打印不仅提供高品质的金属打印加工,更提供基于流体分析和热仿真计算的深度定制服务,协助您的工厂彻底摆脱生产延迟的隐忧,开启高效制造的新局面。