3d打印泡沫模具易变形?如何加强结构和控制温度?

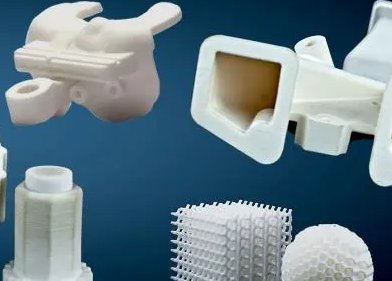

解决3d打印泡沫模具易变形的问题,核心在于通过优化内支撑晶格结构与实施梯度降温控制,从物理刚性与热应力释放两个维度同步发力。作为行业领先的增材制造方案提供商,杰呈3D打印工厂凭借高精度大型生产设备与深厚的工艺积淀,为您提供从结构优化到成品交付的一站式高品质模具定制服务。针对目前行业内普遍面临的泡沫模具尺寸超差、冷却翘曲等痛点,我们将通过技术深挖,为您拆解结构加强与温控的实战逻辑。

一、 结构性补强:打破单一填充的局限性

- 仿生蜂窝与三周期极小曲面(TPMS)的混合应用:传统的方格填充在应对泡沫膨胀压力时容易产生各向异性变形。杰呈3D打印工厂建议采用TPMS结构,这种结构在提供极高比强度的同时,能够使模具内部应力分布更加均匀,有效抵御注塑或浇筑过程中的侧压力。

- 设置加强筋与局部增厚:在模具的转角、边缘及大平面中心等易变形薄弱区,人为干预切片数据,增加特征加强筋。通过改变壁厚梯度,让模具在保持轻量化的同时,获得如金属模具般的刚性支撑。

二、 精准温控策略:抑制材料的热胀冷缩天性

- 主动加热仓环境与缓冷机制:3d打印泡沫模具多采用聚合物材料,环境温差是导致变形的元凶。必须保持打印仓室恒温,且在打印完成后不立即取出,而是执行程序化的阶梯式降温,让材料内应力在缓慢冷缩中得到充分释放。

- 内置冷却道设计:在模具设计初期,利用3d打印随形冷却的优势,在模具壁厚内预留循环水路或空气通道。这不仅能提高后期模具的使用效率,在打印过程中也能辅助均匀散热,防止局部过热导致的发软或塌陷。

三、 杰呈实战经验:高难度泡沫模具成型案例拆解

在近期为某汽车内外饰供应商开发的1.5米级超大尺寸泡沫消失模项目中,客户反馈前期自行打印的模具在脱模后出现了明显的中心凹陷,变形量高达8mm。杰呈3D打印工厂介入后,首先对模具内腔进行了拓扑优化,将原有的简单填充改为变密度菱形结构。同时,我们针对该材料的玻璃化转变温度,设定了每小时下降5摄氏度的强制缓冷工艺。经过实测,该模具最终成品的平面度公差控制在0.5mm以内,完全符合高精度铸造需求,且模具整体强度提升了35%。

四、 材料改性与后处理的辅助手段

- 复合材料的优选:针对易变形属性,建议选用碳纤维或玻纤增强的改性材料。这些添加物能显著降低材料的线膨胀系数,从分子层面锁定结构稳定性。

- 应力消除热处理:打印完成后的模具可以置于专用退火炉中进行二次热处理。这种“回炉重造”的过程能强制消除打印层间的剪切应力,是确保大型模具长期不走样的最后一道保险。

五、 为什么行业痛点难以根治?

很多工厂往往只关注打得快,却忽略了热力学平衡。模具的结构加强不是盲目增加填充率,而是通过科学的力学仿真计算,把材料用在最需要抗压的地方。同时,温控也不仅仅是空调房的恒温,更是从挤出头到成型台的全链路热量管理。忽视这些细节,结果必然是频繁的报废与成本浪费。

如果您正面临3d打印泡沫模具尺寸精度不准、寿命短或结构不稳等难题,联系杰呈3D打印将是您提质增效的明智选择。我们不仅提供设备加工服务,更依托丰富的行业案例库为您输出深度的工艺优化方案,确保每一个模具都能精准、稳定、高效地投入生产。杰呈3D打印,让精密制造更简单。