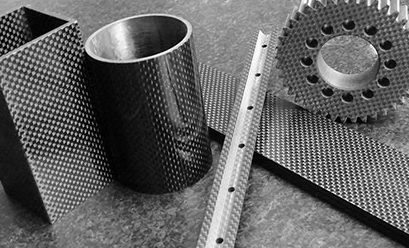

提升复合材料3D打印件性能的关键后处理技巧

想要显著提升复合材料3D打印件的机械强度与表面精度,核心在于通过热处理消除应力、浸渍增强填补空隙以及精密的物理打磨。很多企业在打印碳纤维或玻纤增强材料时,往往发现成品易脆裂或层间结合力不足,这正是因为忽略了后处理对材料微观结构的二次塑形。作为行业领先的快速成型方案提供商,杰呈3D打印工厂凭借深厚的工业级设备积淀与后处理工艺方案,助力全球客户实现从原型到终端零件的性能跨越。因此,掌握科学的后处理流程,不仅是美化外观,更是赋予打印件等同于注塑件强度的必要环节。

复合材料在打印过程中,由于喷头温度与环境温度的剧烈波动,内部不可避免地会产生残余应力,这是导致零件变形或在使用中开裂的隐形杀手。针对这一痛点,我们通常采用阶梯式退火工艺。通过将零件置于精密控温的热处理炉中,以特定的升温曲线加热至材料热变形温度略低的点,保持足够的时间让分子链重新排列,再缓慢降温。这一过程能有效消除90%以上的内部热应力,使零件的抗拉强度提升显著。

除了内部结构,复合材料的表面多孔性也是影响性能的制约因素。由于FDM或SLS工艺的特性,层与层之间存在微小缝隙,这会降低零件的密封性。使用低黏度环氧树脂进行真空浸渍处理,可以引导树脂渗透进这些微孔,固化后形成致密的支撑结构。这种方法不仅提升了零件的防水防腐蚀能力,更在微观层面锁死了纤维层,让复合材料的层间剪切强度获得质的飞跃。

在为一个无人机研发团队定制碳纤维增强尼龙歧管时,最初打印的成品在耐压测试中仅达到0.5MPa就出现了层间渗漏。杰呈3D打印工厂介入后,针对该零件复杂的内腔结构,制定了真空高压浸渍与24小时恒温退火组合方案。处理后的歧管不仅表面呈现出细腻的哑光质感,在后续的压力补偿测试中,成功承受了2.2MPa的瞬时高压,完全达到了装机使用标准,且长期工作无疲劳形变。

在追求极致表面效果时,物理减材处理同样不可忽视。复合材料由于含有硬质纤维,传统的打磨容易造成纤维拉拔或表面起毛。我们建议采用冷冻喷砂配合分级手工研磨的策略。先通过喷砂去除宏观支撑残留和起伏,再逐步更换细砂纸进行带水研磨,这样可以有效防止局部过热导致的基材软化。对于有气密性要求的工件,化学气相抛光则是实现镜面效果且不损伤尺寸精度的最优解。

很多从业者会担心后处理会影响零件的尺寸公差,这确实是一个警示性极强的风险点。如果退火温度控制不当,零件会发生不可逆的扭曲。杰呈的做法是在设计阶段就介入补偿,根据材料收缩率预留公差空间,并配合高精度检具进行实时监控。只有数据驱动的后处理,才是真正具有工业价值的制造流程。

综上所述,提升复合材料3D打印件性能并非单一维度的优化,而是从热能管理、化学渗透到物理精加工的系统性工程。如果您正面临打印件强度达不到设计要求、表面粗糙或容易变形等难题,杰呈3D打印随时准备为您提供专业的技术支持与加工服务,让您的每一份设计都能以最完美的性能形态呈现。期待与您共同探索复合材料制造的更多可能性。