抛光膏 vs 3D打印无痕液?模型后处理如何选才正确

很多客户在拿到3D打印件后,常被纹理明显、表面粗糙的问题困扰,究竟是该选传统的抛光膏物理打磨,还是新兴的3D打印无痕液化学修复?答案取决于材料特性与精度要求。杰呈3D打印工厂为您提供从高精度打印到专业表面后处理的一站式工业级解决方案,让模型质感瞬间提升。简单来说,大平面零件选抛光膏,复杂结构件选无痕液。

在后处理环节,物理抛光和化学处理的底层逻辑完全不同。抛光膏主要配合抛光机或手动砂纸使用,通过微小颗粒的切削作用磨平波峰。这种方式的优点是成本低廉且适用性广,但对于含有深孔、格栅或细小缝隙的模型,抛光膏往往无能为力,甚至会因为颗粒残留而堵塞细节。

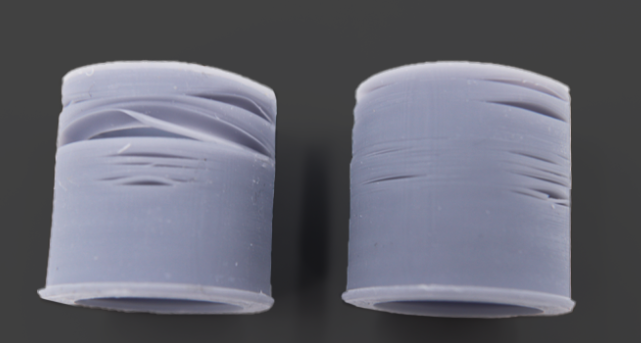

相比之下,3D打印无痕液则利用化学原理,通过对模型表层进行微溶解,使表面分子重新排列,从而达到镜面效果。它能够深入到物理工具无法触及的缝隙,实现真正意义上的全角度无死角。但这种方法对材料非常挑剔,通常只适用于特定的树脂或塑料,如果药水配比不对,极易导致模型尺寸变形或出现发白现象。

- 抛光膏适用场景:结构简单、面积较大的手板模型,对尺寸公差要求极高的机械件。

- 无痕液适用场景:动漫手办、艺术装置、具有复杂内腔的工业原型,追求极致视觉光泽度的展示件。

- 成本差异:抛光膏胜在耗材便宜,但人工成本高;无痕液设备和药水较贵,但自动化程度高,效率更快。

杰呈3D打印工厂曾承接一批高精密医疗器械外壳订单,由于产品内部存在大量蜂窝状防滑纹,传统人工抛光无法深入,且容易造成边角圆钝影响装配。我们技术团队决定采用定制化的无痕液浸润处理工艺,通过严格控制浸泡时间和环境湿度,仅用30秒就实现了表面哑光转全透,关键装配位的尺寸偏差被控制在0.05毫米以内。最终成品不仅解决了美观度问题,更通过了严格的医用级表面平滑度测试。

在实际生产中,盲目追求某种单一方法是不可取的。盲目使用无痕液可能导致细小刻线消失,而过度依赖抛光膏则会导致人工费用激增且效率低下。正确的做法应该是根据模型用途进行分级处理。如果是为了喷漆上色做铺垫,那么中度磨砂感的物理抛光效果更好,因为它增加了表面的附着力;如果是为了展示半透明材料的清澈度,则必须使用无痕液进行深层修复。

我们总结了关于选择后处理工艺的三个核心警示:第一,绝对不能在没做材质兼容性测试前大规模使用无痕液;第二,抛光膏的目数选择必须由粗到细,跨度过大会留下无法消除的划痕;第三,后处理是加分项,但无法弥补打印参数错误导致的结构性缺陷。

如果您正在为模型表面的阶梯感发愁,或者不确定自己的产品更适合哪种工艺,建议咨询专业的后处理团队。杰呈3D打印拥有完善的物理抛光车间与全自动化学处理线,能够根据您的行业需求定制化匹配处理方案。无论是追求工业级的精准,还是艺术级的视觉冲击,杰呈3D打印都能以专业实力为您保驾护航。