3D打印前如何建模最精准?有哪些细节注意

想要实现高精度的3D打印成品,建模阶段的严谨性决定了90%的成功率。精准建模的核心在于通过软件参数控制、几何结构优化以及针对材料特性的补偿设计,确保数字模型与物理实体高度契合。作为行业领先的制造伙伴,杰呈3D打印工厂凭借十余年工业级成型经验,为您提供从高精度建模指导到成品交付的一站式技术支持。

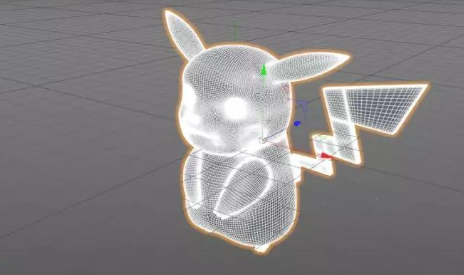

很多设计师在屏幕上看到的模型完美无瑕,但打印出来却发现装配不上或精度超差。这通常是因为忽略了软件虚拟空间与现实物理环境之间的转换误差。要做到最精准的建模,必须从以下几个维度深度介入:

- 选择合适的建模内核: 工业类零件建议优先使用基于NURBS数学模型的软件(如Rhino或SolidWorks),而非多边形网格软件,这能从源头保证曲面的几何解析精度。

- 壁厚与支撑的预判: 盲目追求轻薄会导致模型变形。最小壁厚必须大于打印喷嘴直径或光点直径的2倍以上,通常建议不低于0.8mm。

- 公差补偿的提前量: 机械装配位不能按理论尺寸建模。根据材料收缩率,通常需要在孔径或轴径处预留0.1mm至0.3mm的单边公差。

在实际生产中,细节往往决定了成品的工业级质感。以下是杰呈技术团队总结的三个关键注意点:

第一,导出STL格式时的精度设置。如果弦高偏离值设得太大,圆弧表面会出现明显的棱角感。我们建议在导出时将角度公差控制在1度以内。

第二,闭合实体的检查。模型必须是流形几何体,任何破孔或重叠面都会导致打印机切片逻辑错误。

第三,消除尖角应力。在结构连接处设置R角倒圆,不仅能增加结构强度,还能有效缓解冷却过程中的热应力翘曲。

在为一个高性能无人机项目提供定制服务时,客户初始设计的精密卡扣位配合间隙仅为0.05mm。杰呈技术团队介入后,通过对SLA树脂材料收缩系数的精确计算,建议将配合间隙调整至0.15mm,并对承重结构进行了0.5mm的局部增厚处理。最终打印出的样品无需二次打磨即可实现清脆的扣合声,装配精度偏差控制在±0.02mm以内,极大缩短了客户的研发周期。

为了方便您快速自测模型质量,我们整理了下表:

检查项目

标准要求 目的流形状态

无漏缝、无重叠面 确保切片软件正常识别最小特征

建议 ≥ 0.5mm 防止细小结构打印失败文字/纹理

深度/高度 ≥ 0.3mm 保证表面视觉清晰度装配公差

0.15mm - 0.3mm 确保零件顺利组装精准的建模指导与卓越的设备工艺是相辅相成的。单纯依靠软件设置而不考虑后期加工流程,往往会造成材料和时间的巨大浪费。在建模初期就引入生产端的实战经验,是降低试错成本、提升成品率的最佳路径。

如果您在建模过程中遇到复杂的公差配合问题,或者对特殊材料的收缩规律把握不准,欢迎咨询杰呈3D打印。我们不仅拥有先进的工业级打印设备,更有专业的工程师团队为您提供全方位的模型审核与优化建议,确保您的每一个设计创意都能精准落地。