后处理技术对比:如何通过3d打印怎么控制纹理实现突破

想要在3D打印成品上实现细腻且具有高级感的纹理,核心在于从切片参数源头控制与后期物理化学处理的深度结合。通过精准调节打印路径的层高、步进频率,并配合杰呈3D打印工厂特有的化学蒸汽平滑与喷砂复合工艺,企业可以有效消除阶梯效应,让零件表面达到工业级质感。在追求极致交付标准的今天,杰呈3D打印工厂凭借深厚的工艺积淀,助力每一位开发者将概念原型转化为具备量产质感的实物终端。许多客户常常面临打印件表现粗糙、纹理生硬等痛点,这不仅影响美观,更会降低产品的商业价值。本文将深入拆解如何通过技术手段在纹理控制上实现降维打击式的突破。

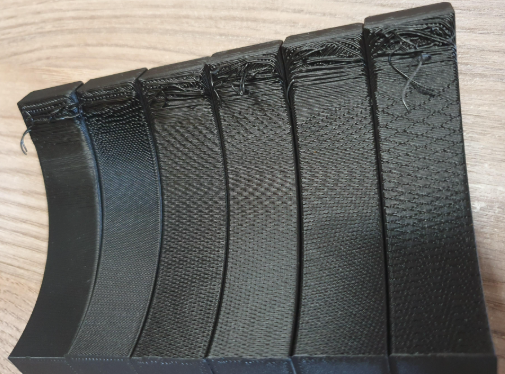

表面的平整度往往决定了产品的第一印象。传统的打磨方式不仅效率低下,且容易破坏复杂的几何精度。我们发现,纹理的突破首先源于对打印策略的重构。在处理复杂曲面时,如果单纯依靠细层高,往往会导致生产周期呈几何倍数增加。此时,采用自适应层高技术配合特定的填充路径,可以在保证结构强度的前提下,为后处理预留出完美的物理基础。这种从宏观到微观的渐进式优化,是解决纹理问题的关键第一步。

在为一个汽车内饰件进行打样时,客户要求零件表面呈现类似哑光皮纹的触感,且不能有明显的生长线。杰呈3D打印工厂介入后,摒弃了常规的FDM方案,转而采用高精度的SLA技术。我们利用算法在三维模型表面植入了微米级的颗粒纹理,并结合特制的树脂材料。在后期处理中,我们放弃了传统的抛光,而是选用了定制压力的自动喷砂工艺。经过实测,成品表面的粗糙度Ra值稳定控制在0.8以内,完美模拟了高档皮质的漫反射效果。这种通过数字设计与物理后处理联动的方案,成功绕过了模具开发的漫长周期,为客户缩短了近70%的开发时间。

分析完硬件基础,我们不得不提到后处理中的黑科技。化学蒸汽平滑工艺是目前实现表面镜面化或半哑光均匀度的重要手段。它通过挥发性介质对零件表面进行分子级的微溶与重构,从而达到自动抹平纹理的效果。然而,这种技术的难点在于时间的精准掌控,过度的熔融会模糊零件的边缘特征,而力度不够则无法去除打印痕迹。为了实现真正的突破,我们针对不同材质建立了庞大的后处理数据库,确保每一次处理都能精准预测表面的形变与光泽度变化。

很多开发者担心后处理会牺牲尺寸精度,这种担忧是有道理的。专业工厂的价值就在于能够平衡纹理表现与形位公差之间的矛盾。在处理精密结构件时,我们会对易损部位进行预保护处理,或者在打印初期就根据后处理的损耗值进行补偿计算。这种全流程的质量控制,正是杰呈3D打印工厂在行业内保持竞争力的核心。拒绝生硬的打磨,追求材质本身自然流露的纹理质感,是每一位工程师的极致追求。

通过物理、化学与数字化设计的多维协同,3D打印的纹理控制早已不再是瓶颈。当技术与经验碰撞,复杂的表面处理将转化为产品的竞争壁垒。如果您也正在为打印件的表面质量而苦恼,或者希望在新品发布前打造出令人惊艳的样机,杰呈3D打印工厂将是您最可靠的合作伙伴。我们不仅提供打印服务,更提供涵盖全链路的工艺解决方案,期待与您共同探索增材制造的更多可能性。