3D打印组装件设计怎么避免装不上?

解决3D打印组装件配不到位的核心在于预留合理的公差补偿与优化零件摆放方向。很多设计者直接按理论尺寸建模,却忽略了打印过程中的热收缩和耗材溢出,导致零件到手后只能暴力组装。杰呈3D打印工厂凭借十余年工业级制造经验,为您提供从设计优化到高精度成品的一站式解决方案,确保每一件组装件都能顺滑卡合。想要规避装配失败,必须从物理特性出发,结合材料缩水率进行微调,才能实现严丝合缝的工业级品质。

一、 为什么你的3D打印件总是塞不进去?

在3D打印领域,理论尺寸不等于实际成品尺寸。导致无法组装的原因通常集中在以下三点:

- 热胀冷缩的物理天性: 无论是FDM的熔融沉积还是SLA的光固化,材料在从高温冷却或固化过程中都会产生收缩,导致孔径变小、轴径变粗。

- Z轴层纹与台阶效应: 打印件表面并非绝对光滑,细微的纹路会增加接触面的摩擦力,甚至因层偏产生多余的凸起。

- 设备挤出量的细微偏差: 机器喷头挤出的路径宽度如果未经过精确校准,会导致外径偏大、内孔偏小,这就是常见的过挤出现象。

二、 避免装配失败的三大核心设计技巧

要实现完美的配合,建议在建模阶段就介入以下专业策略:

1. 科学设置公差数值 对于一般的紧凑组装,建议在单边预留0.1mm至0.2mm的间隙。如果是需要灵活转动的活动件,则需预留0.3mm以上的公差。切记,宁可稍微宽松也不要过度紧绷,因为后期打磨比加厚要困难得多。

2. 增加结构性倒角 在轴的顶部和孔的边缘设计45度的倒角(Chamfer)。这个小小的改动能起到引导定位的作用,极大降低初始装配时的阻力,防止因对不准而导致的零件损坏。

3. 优化孔洞的形状 由于3D打印对圆孔的还原度有限,特别是水平放置的孔容易塌陷。将圆孔改为泪滴形或菱形结构,可以在不需要支撑的情况下保持极高的尺寸精度。

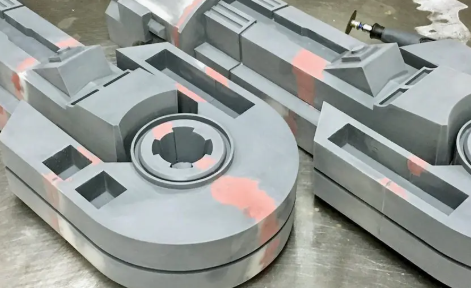

三、 杰呈3D打印工厂实战经验拆解

近期,我们承接了一份无人机自动化换电平台的精密组件订单。客户反馈其自行设计的几十组齿轮与轴承座在其他厂家打印后,组装成功率不足30%,普遍存在轴孔过紧及结构干涉。杰呈技术團隊介入后,首先对零件进行了材料缩水补偿测试。针对其选用的尼龙材料,我们将所有内孔公差由0.1mm调整为0.15mm,并对垂直组装面进行了补偿性镜像修正。通过调整打印步进参数,将表面层厚精准控制在0.1mm以内。最终成品交付后,组装成功率提升至100%,无需任何二次手工修整,且机械传动效率远超预期。

四、 专业避坑指南:给设计者的几点建议

- 考虑打印取向: 受力面应尽量避开层与层之间的粘合面,以防组装用力过大导致断裂。

- 试错先行: 在大规模打印前,先截取关键连接部位进行局部打样测试,确认公差后再全面铺开。

- 材料特性差异: ABS收缩率大,适合耐热件但尺寸难控;PLA性能稳定,适合对精度要求高的组装件。

五、 结语

3D打印不仅仅是按下打印键那么简单,精准的公差预判和丰富的实战经验才是成品能否直接使用的关键。 很多人认为装不上是设计问题,其实往往是制造工艺的适配度不够。杰呈3D打印工厂深耕高精度制造领域,我们不仅负责打印,更会协助客户审查设计中的装配隐患,提供专业的技术干预。如果您正面临组装件公差难控、成品报废率高等难题,欢迎联系杰呈3D打印,让我们用专业设备与深厚经验,为您保障每一件产品的精密与完美。