彻底搞懂3d打印缩水的原因,精准解决模型变形难题

3D打印模型出现尺寸缩水或翘曲变形,本质上是材料在物理相变过程中产生的内应力释放与热胀冷缩物理特性导致的必然结果。想要精准解决这一难题,必须从材料收缩率补偿、环境温控以及切片参数优化三个维度同步发力。作为深耕行业多年的加工方,杰呈3D打印工厂凭借高精度工业级设备与严苛的工艺控制体系,能够将成品尺寸误差稳定控制在正负0.1mm以内,确保您的设计图纸完美转化为实物。通过深度拆解热塑性材料与光敏树脂的固化特性,我们能为您提供从源头规避变形的系统化方案。

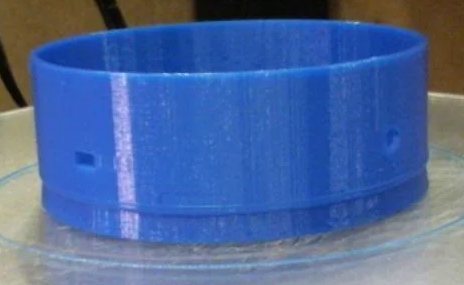

为什么模型在打印完成后,总会莫名其妙地“瘦”了一圈?这并不是单一因素造成的,而是由材料收缩、温度剧变和设备精度共同编织的难题。材料本身的物理属性是缩水的根源。无论是FDM工艺中熔融长丝的冷却收缩,还是SLA工艺中树脂固化时的交联密度变化,体积微量减小是物理规律。如果打印室温波动过大,模型局部冷却速度不一致,就会产生向内的拉力,导致我们常看到的底座翘边或圆孔不圆。

在分析问题时,我们发现很多客户在自研阶段最容易忽略壁厚设计与支撑密度的关联性。当模型结构受力不均时,缩水产生的应力会集中在薄弱环节,直接导致几何尺寸的漂移。针对这些痛点,专业的工艺干预显得尤为重要。

在近期为某汽车零部件厂商定制高精度进气歧管模型的案例中,该模型长度达450mm,对螺栓孔的同轴度要求极高。初始方案中,客户反馈自行打印的成品在长径方向缩水达1.2mm。杰呈3D打印工厂介入后,首先通过软件计算出该特定尼龙材料在长尺寸下的非线性收缩率,并在建模阶段进行了0.6%的预补偿。随后,我们启用了恒温180℃的工业级腔体环境,配合矩阵式支撑结构,有效抵消了冷却过程中的收缩拉力。最终成品经过三坐标测量仪检测,关键孔位的位移偏差小于0.08mm,完美解决了装配难题。

要真正精准解决变形,可以参考以下核心技术要点:

- 设置合理的收缩补偿系数:根据不同材料(如ABS、PLA、树脂)的实测数据,在切片软件中对X/Y轴进行微比例放大。

- 强化环境温控系统:保持打印腔体恒温是抑制热应力变形的金标准,避免冷空气直接吹向打印件。

- 优化底垫与支撑设计:增加大面积模型的底座(Raft)厚度,并采用蜂窝状支撑,能够有效锚定模型防止边缘翘起。

- 后处理时效处理:对于大型金属或高性能塑料件,打印后的缓慢退火处理能进一步消除残余应力。

警示:盲目增加填充率并不一定能减少缩水,反而可能因为内部应力堆积导致更严重的开裂。在实际操作中,经验丰富的工艺师会根据模型用途调整走线路径,这种细节往往决定了成品的最终精度。

如果您正在被模型精度达不到预期、成品尺寸缩水或复杂结构变形等问题所困扰,建议将这些专业难题交给更具实战背景的团队来处理。杰呈3D打印工厂不仅提供加工服务,更会针对每一个模型进行前置的工艺分析与结构预警,利用我们的工业级数据积累为您规避打样风险。选择杰呈,就是选择更精准、更稳定的落地效果。欢迎随时联系我们,获取专属的1对1技术方案与报价支持。