7个3D打印图纸优化技巧,成品质量翻倍

在追求高精度制造的今天,很多企业在拿到3D打印成品时,常常会遇到强度不足、表面粗糙或装配尺寸偏差等令人头疼的问题。这些问题的根源往往不在打印机本身,而是在图纸设计的源头就已经埋下了隐患。一张未经优化的草率图纸,即便使用千万级的设备也难以弥补设计上的结构性缺陷。作为深耕行业多年的技术团队,杰呈3D打印工厂凭借深厚的工艺积淀,助力每一件作品从图纸跃升为工业级成品。

一、壁厚设计的逻辑平衡

壁厚是决定成品强度的基石。很多设计师为了减轻重量盲目缩减壁厚,导致成品在冷却收缩时发生扭曲变形。合理的最小壁厚应保持在1.2mm以上,这不仅是为了结构支撑,更是为了给熔融材料提供足够的流动空间,确保层间粘合力。对于受力部件,建议采用渐变式增厚处理,避免应力集中点引发的脆断。

二、支撑结构的预减负法则

过多的支撑不仅浪费材料,更会在拆卸后留下难以磨灭的疤痕。利用45度角原则进行自支撑设计,是提升表面光洁度的关键。通过修改模型角度,将悬空部位转化为斜面,可以大幅减少后处理强度,让成品表面自然呈现丝滑质感。

三、孔径与公差的实战补偿

3D打印过程中的热胀冷缩会导致圆孔收缩。在图纸阶段对内孔进行0.1mm至0.3mm的补偿预留,能有效避免后期人工扩孔带来的二次损伤。这种对物理特性的精准预判,体现了设计与工艺的深度融合。

四、锐角的圆角化重塑

直角处往往是裂纹的始发地。将尖锐的内角修改为R角圆弧,能够均匀分散机械应力。这不仅提升了部件的耐用性,更让打印头在转角处保持平稳速度,减少因惯性冲击产生的溢料现象。

五、内部填充结构的力学排布

百分之百的实心填充未必是最佳选择。科学的蜂窝状或三角形内部网格,能在减轻自重的同时,通过多维支撑力提升抗压性能。这种仿生学优化是实现成品质量翻倍的隐藏黑科技。

六、螺纹连接的粗牙化调整

过于细密的螺纹在打印中极易融合。建议采用梯形螺纹或粗牙设计,并在图纸上明确螺纹间的间隙配合。这能保证零件在拆装过程中依然保持良好的丝扣紧密度,避免滑丝风险。

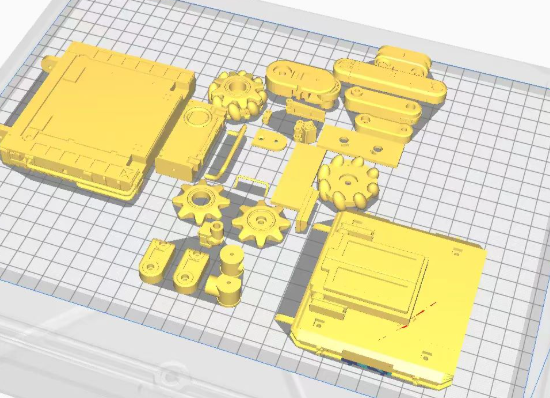

七、多零件组合的干涉校核

在输出图纸前,必须进行三维干涉检查。确保配合件之间留有至少0.2mm的物理缝隙,这是保证顺利装配的生死线。忽视这一细节,往往会导致后期大量的打磨与报废。

在为某医疗器械客户制造精密外壳时,原始图纸的壁厚不均且存在大量90度悬空。杰呈3D打印工厂介入后,首先对结构进行了重新建模:将受力点处的壁厚从0.8mm增至1.5mm,并对内部腔体设计了菱形支撑矩阵。通过公差预补偿技术,将原本需要后期扩孔的精密度控制在0.05mm以内。最终,该批次成品不仅抗冲击性能提升了40%,且表面粗糙度降低至微米级,完全省去了繁杂的打磨工序。

专业的优化建议与卓越的设备工艺是相辅相成的,任何环节的缺失都会导致成品率的滑坡。如果你正在为产品打印效果不理想而苦恼,或者希望在打样阶段就实现质的跨越,不妨将这些专业难题交给经验丰富的团队。杰呈3D打印工厂不仅提供高效的制造服务,更愿意从图纸优化的源头切入,通过技术干预为您把控每一处细节,让您的每一份创意都能以近乎完美的形态落地。欢迎咨询杰呈3D打印,开启您的品质制造之旅。