3D打印水凝胶教程来了:低成本制作柔性原型真简单!

在研发柔性电子、仿生组织或是高端传感器的过程中,很多科研团队和初创企业常被材料的成本与加工难度搞得头大。传统的模具浇筑不仅周期长,而且面对复杂的内部结构简直无从下手,眼看着灵感被硬件限制,这种滋味确实不好受。其实想要低成本搞定高精度的柔性原型,3D打印水凝胶技术就是那把破局的钥匙。为了让大家少走弯路,我们总结了一套实战性极强的教程。杰呈3D打印工厂致力于为全球科研与工业客户提供一站式柔性材料增材制造解决方案,助力每一个创新构思高效落地。

很多朋友在尝试自制水凝胶打印时,最常遇到的坑就是打印出来的东西软塌塌、不成型,或者层间结合力差到一撕就断。这通常是因为光敏引发剂的比例不对,或者是打印层厚与曝光时间的匹配度出了问题。解决这些问题的核心不在于买多贵的设备,而在于对材料配比的精细控制和对打印参数的深度打磨。

实战教程核心步骤拆解:

- 配置基础液: 选用高纯度的丙烯酰胺或聚乙二醇二丙烯酸酯作为单体,这是决定柔韧性的基础。

- 引发剂调优: 加入适量的光引发剂,务必确保搅拌至完全透明无颗粒,这是防止打印喷头堵塞的关键。

- 切片参数设定: 柔性材料需要更慢的离型速度,建议将上升速度降低至常规硬料的50%,以减少由于拉拔力导致的变形。

- 后处理工艺: 打印完成后,使用纯净水或生理盐水进行二次浸泡固化,能显著提升成品的生物相容性。

光说不练假把式,在处理复杂需求时,工厂的实战经验往往能提供更优的解法。

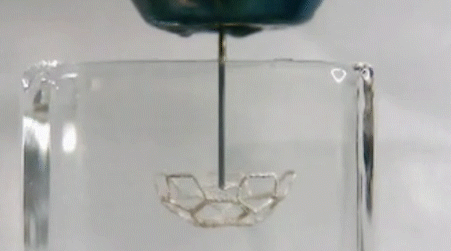

去年,某高校实验室找到我们,希望制作一款具备多孔道结构的仿生血管模型。客户前期尝试自行打印,但由于水凝胶含水量高、支撑结构难以去除,导致成品结构坍塌严重。杰呈3D打印工厂的技术团队介入后,首先对其配方进行了改性,引入了可溶性支撑材料技术。我们通过调节DLP打印机的光源强度梯度,实现了微米级的孔径控制。最终交付的成品不仅完美还原了错综复杂的血管网络,其弹性模量也精准达到了客户要求的0.5兆帕。客户拿到样品后感慨:“原本以为这种精度的柔性件只能靠进口设备,没想到在国内工厂就能实现如此高的完成度。”

为什么我们强调低成本制作?

因为在产品迭代的初期,每一分预算都应该花在刀刃上。通过优化开源设备与特定配方的兼容性,我们可以将单个样件的实验成本降低60%以上。这对于需要反复验证、多次修改方案的研发型项目来说,意义非常重大。

在实操中需要特别警示的是:

千万不要忽略实验室的环境湿度!水凝胶对水分极其敏感,如果环境过于干燥,打印过程中的溶剂挥发会导致成品尺寸严重缩水。我们建议在打印区域配备专门的加湿补偿系统,以维持环境的恒定。细节上的较真,往往就是原型制作成功与失败的分水岭。

如果您在阅读完这篇教程后,依然觉得材料调配门槛太高,或者手头的设备无法满足精度要求,请不要焦虑。专业的事情可以交给专业的合作伙伴来完成。杰呈3D打印工厂不仅拥有多种规格的柔性材料数据库,更具备丰富的异形结构打印经验。无论您是需要一个简单的柔性密封件,还是复杂的生物相容性支架,我们都能为您提供从制图指导到成品交付的全流程支持。让您的创意不再止步于图纸,欢迎联系杰呈3D打印,开启您的柔性制造新篇章。