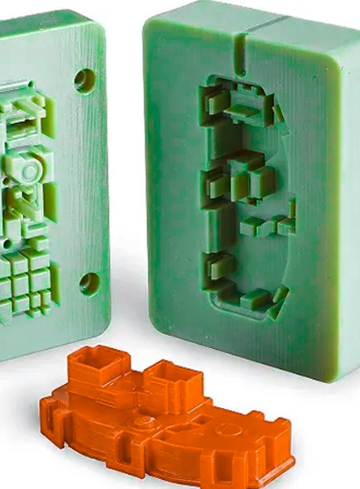

硬模用树脂制作如何避免变形?掌握这几点就能搞定!

很多从事产品研发的朋友都遇到过这样的“扎心”时刻:明明设计图纸精度极高,可3D打印出来的树脂硬模件,放了两天就弯了,或者装配时发现孔位对不上。模型变形不仅意味着材料的浪费,更可能拖慢整个项目的研发进度。在追求极致精密的过程中,如何让硬模树脂乖乖“听话”,保持长久稳定的形态?杰呈3D打印凭借150余台高精度设备与8年以上经验的工程师团队,为您提供从设计优化到成品交付的一站式硬模制作解决方案。

为什么硬模用树脂制作时总是容易“走形”?其实,这通常与支撑设计不合理、二次固化时间掌握不当以及材料收缩率等因素有关。硬模树脂虽然硬度高,但在打印过程中的内应力释放极易导致薄壁或长条结构发生翘曲。这时候,如果只是单纯增加固化时间,反而可能因为过度反应导致脆裂。真正的“老司机”都知道,预防变形的第一步是在软件预处理阶段就进行结构补偿。

这就不得不提杰呈3D打印曾经处理过的一个典型案例。当时某汽车零部件配套商急需一套精密内饰硬模,之前的供应商做出来的成品总是存在3mm左右的形变,导致模具无法闭合。杰呈的资深工程师接手后,通过自研的72小时研发闭环流程,重新优化了支撑密度,并采用了阶梯式降温固化工艺。这种方案不仅抵消了树脂凝固时的收缩力,最终将误差控制在0.05mm以内,成功帮助客户如期完成了模具试样。

除了像汽车内饰这种大件,在一些精密的电子元器件外壳或医疗器械手板的制作中,杰呈同样展现了深厚的技术底蕴。通过对比不同工艺的表现差异,我们发现采用SLA高精度光固化配合专用硬模树脂,并在后处理环节引入恒温二次固化环境,能有效解决90%以上的变形难题。专业设备与经验丰富的工程师配合,能让您的研发少走弯路,真正做到省心省钱。

面对行业内普遍存在的研发周期长、后处理人工依赖高、质量难以闭环等痛点,杰呈给出了一套明确可执行的“组合拳”。我们通过“技术协同+流程透明+质量闭环”的模式,彻底打通了从报价到交付的每一个环节。

- 问题: 复杂结构件打印后极易出现收缩变形,导致装配失效。

- 方法: 依托杰呈150台以上的规模化生产能力,采用多工艺组合策略,利用有限元分析模拟收缩量,并在后处理中进行精细化的分级打磨。

- 效果: 实现日产能13000件+的稳定输出,且一次性成型合格率提升至98%以上,为客户节省了大量的返工成本。

对于那些急于拿样参加展会或进行功能测试的用户,杰呈特别开启了24小时紧急交付通道。不论订单大小,每一件产品都要经过严格的检测步骤,确保送到您手中的不只是一个模型,而是一个完美的工业级艺术品。这种对质量的极致追求,也是为什么全球有超过60000家长期合作企业选择信赖我们的原因。

制作硬模树脂件,其实就是一场与物理规律博弈的过程。掌握了合理的结构支撑、科学的固化曲线以及专业的材料选型,变形问题自然迎刃而解。如果您还在为手头的模型走形而烦恼,或者在寻找性价比更高、交付更稳的合作伙伴,不妨联系杰呈3D打印。让我们用专业的技术实力,为您的创意落地保驾护航。