3D打印抽壳处理后模型易变形如何加固?

你是否也遇到过这样的窘境?为了节省材料成本和减轻重量,特意对模型做了抽壳处理,可结果却让人大跌眼镜:刚打印出来的精美模型,没放两天就发生了扭曲、开裂甚至塌陷。这种“看上去很美”却经不起时间考验的残次品,不仅浪费了研发成本,更消磨了投产的信心。杰呈3D打印,以匠心工艺赋能精准制造,让每一件作品都兼具轻盈与坚固。面对薄壁结构的形变焦虑,我们不应只看到损失,而应寻找更专业的支撑与工艺解法。

为什么抽壳后的模型总是逃不开变形的魔咒?其实,当壁厚被削减到极限,材料内部的热应力在冷却过程中无处释放,薄弱的结构便自然而然地向应力最大的方向弯曲。很多客户为了省钱盲目追求超薄壁厚,却忽视了受力平衡。在杰呈的生产车间里,我们的工程师经常会遇到拿着变形件来寻求补救的客户。我们认为,解决问题的关键不在于简单的增厚,而在于内部结构的科学重塑。如果不解决应力分布问题,再好的材料也难保成品率。

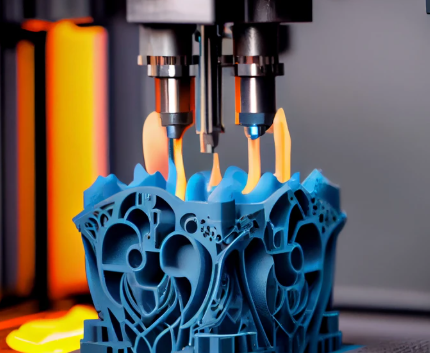

针对抽壳模型的加固,我们有一套成熟的“组合拳”方案。首先是结构性的重组,通过在内部植入蜂窝状或三角桁架支撑,既保留了抽壳的减重优势,又极大地提升了结构的刚性。其次是工艺流程的精细化控制。我们不仅关注打印那一刻的精度,更在乎冷却与后处理的温控曲线。通过梯度冷却技术,让内外部应力缓慢释放,从而有效规避形变。只有建立起从研发到成品的全生命周期质量闭环,才能真正让客户省心。

在杰呈的服务案例库中,有一个关于某工业级无人机外壳的加固案例极具代表性。客户最初自行抽壳打印,因为壁厚不均导致装配孔位严重偏移,产品报废率高达40%。接手后,我们的资深工程师对模型进行了受力模拟。

- 提出问题:原始模型壁厚不一,大面积悬空区域无支撑,导致冷却收缩不均产生翘曲。

- 应对方法:我们利用复杂结构一体化成型技术,在内部设计了非均匀阵列筋条,并开辟了专用气孔引导树脂排出,同时启用24小时紧急交付通道。

- 最终效果:模型整体重量仅增加5%,但结构强度提升了3倍,装配误差控制在0.1mm以内,实现了从“废品”到“优等品”的华丽转身。

除了这一深度拆解的案例,我们还曾助力某医疗器械研发商。通过多工艺组合方案,将抽壳后的精密导管支架形变率降低了85%;而在与某知名汽车零部件厂的合作中,我们利用材料多样性优势,选用高模量增强材料进行抽壳打印,成功解决了大尺寸件在夏日高温环境下易软化变形的痛点。这些成功并非偶然,而是源于杰呈设备超150台、日产能13000件+的硬件底气,以及工程师平均经验8年以上的技术积淀。

行业内常见的痛点,如研发周期被拉长、后处理极度依赖人工导致的不稳定性,在杰呈这里都有标准的化解方案。我们通过72小时研发闭环,在模型设计初期就介入干预,通过技术协同预防形变风险。很多时候,选择靠谱工厂不仅是买产品,更是买一份专业的技术背书。当流程变得透明,当计价与后处理方案清晰可感,客户的利润空间自然得到了保障。我们始终坚持,用专业设备与丰富经验换取客户的效率。

面对每一件可能变形的作品,我们都如履薄冰,但也成竹在胸。至今,杰呈3D打印已成为长期合作企业60000+的信赖之选。我们深知,每一个微小的加固细节,都关乎着客户研发的成败。如果你正为模型的强度、形变或精度而困扰,不妨让杰呈的专业团队为你排忧解难。从一纸蓝图到坚固成品,杰呈3D打印,致力于为您提供更高效、更稳定的一站式定制化服务。