3D打印手动支撑的设置有什么技巧?

打印复杂模型时,手动支撑设置是不是让你头疼不已?支撑太密浪费材料、太疏模型坍塌,拆除后还留下难看疤痕,甚至影响尺寸精度。这些问题不仅耽误交期,还会增加生产成本,成为很多企业的痛点。专业的事交给专业的人,杰呈3D打印用八年经验+百台设备,让手动支撑设置更省心!

为什么手动支撑设置这么难?核心在于不同模型结构、打印技术和材料特性,对支撑的要求天差地别。自动支撑就像通用模板,面对带孔洞、深腔或复杂曲面的模型时,要么过度填充要么支撑不足,而手动支撑需要精准把控每一个细节,这就需要丰富的实战经验和对设备的深刻理解。很多小厂因为工程师经验不足,常常出现支撑设置失误,导致批量报废,让客户白白损失时间和金钱。

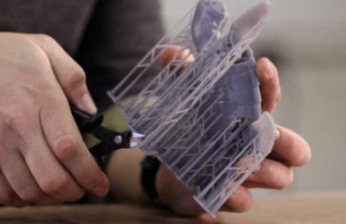

杰呈3D打印拥有工程师平均经验8年以上的技术团队,处理过60000+企业的各类复杂模型,总结出一套实用的手动支撑设置技巧。针对最常见的表面留痕问题,我们采用“接触点精细化控制”方案:将支撑与模型的接触面积缩小至0.5-1mm²,接触角度设置为45°-60°,配合树状支撑结构,既能保证稳定性又能减少材料消耗。对于深腔或孔洞模型,手动避开关键区域,预留0.2-0.3mm间隙,避免自动支撑填满难拆除的问题。

实战是检验技巧的最佳标准。某机械企业需要打印带密集通孔的零件,用自动支撑打印后,孔洞内填满支撑,拆除时损坏了30%的产品。我们接手后,通过手动支撑精准绘制支撑面,只在零件边缘非关键区域设置支撑点,支撑直径控制在0.6mm,最终打印的零件不仅孔洞无残留支撑,表面疤痕深度也控制在0.08mm以内,一次性通过检测。还有汽车内饰件客户,曾因支撑不当导致表面粗糙,我们调整支撑密度为15%-20%,搭配水溶性支撑材料,后处理后表面粗糙度Ra降至0.4μm,完全满足装配要求。另一医疗模型客户的复杂关节件,通过手动设置点支撑布局,每个关节处3-5个支撑点,材料消耗比传统设计减少60%,交期还缩短了2天。

除了技巧娴熟,硬件实力更是保障。杰呈3D打印拥有设备超150台,覆盖FDM、SLA、SLS等多种工艺,材料种类齐全,能根据不同需求匹配最佳方案。针对不同工艺的支撑特点,我们形成标准化流程:FDM工艺采用树状支撑+网格底座,SLA工艺控制支撑直径0.5-1mm,SLS工艺仅对超细长悬臂添加辅助支撑,确保每种工艺都能发挥最优效果。日产能13000件+的实力,让批量订单也能快速交付,配合厂价直供模式,为客户节省成本。

选择靠谱的3D打印工厂,不仅能解决手动支撑设置的难题,更能避免尺寸不合格、交期延误等后续麻烦。杰呈3D打印用专业的技术、丰富的经验和透明的服务流程,为60000+企业提供稳定可靠的打印服务。无论是复杂零件、精密模型还是小批量生产,我们都能通过精准的手动支撑设置和优质的生产管控,让每一件产品都达到预期效果。如果你正在为3D打印手动支撑设置烦恼,不妨交给杰呈3D打印,让专业团队为你保驾护航,省心又高效。