3D打印堆积耗材怎样做到表面光滑?专业抛光后处理实现零阶梯纹

满心期待的3D打印模型到手,表面却布满层层阶梯纹,粗糙得难以用于展示或量产?这是无数客户在3D打印中最头疼的痛点。专业后处理是3D打印的“二次创作”,让堆积耗材变身精致成品! 毕竟3D打印靠逐层堆积成型,阶梯纹看似是工艺自带的“小遗憾”,但选对方法就能彻底消除,让模型表面达到镜面级光滑度。

为什么有的工厂能做出无纹光滑件,有的却只能交付“毛坯款”?核心差距就在后处理技术和设备实力。很多小作坊只有几台简易设备,缺乏专业打磨工具和经验,只能粗略处理表面,不仅无法消除阶梯纹,还可能磨坏模型细节。而靠谱的工厂会用系统化方案解决问题,从打印参数优化到多步骤抛光,每一步都精准把控。

针对阶梯纹问题,我们总结出成熟的“问题-方法-效果”解决方案,让光滑度可控可预期:

问题:层厚不均导致明显阶梯纹 → 方法:开启自适应层厚+速度梯度控制,曲面区域自动减至0.1mm层厚 → 效果:阶梯纹深度从0.1mm减至0.03mm,肉眼几乎不可见

问题:打磨后表面有划痕、光泽不足 → 方法:80目到5000目砂纸渐进打磨+钻石抛光膏精抛 → 效果:表面粗糙度Ra≤0.05μm,达到A级镜面效果

问题:批量生产时光滑度不一致 → 方法:150台专业设备标准化作业+8年以上工程师全程把控 → 效果:批量产品合格率≥99.8%,品质稳定无偏差

实操案例最能证明实力。某电子科技公司需要1000件产品外壳,要求表面无阶梯纹且能直接用于展示,我们用这套方案完美交付。打印阶段通过动态调节挤出量控制层纹,后处理采用水磨+干磨结合的方式,从800目水砂纸去除层纹,逐步过渡到5000目精细打磨,最后用抛光膏配合专业设备精抛。客户收到货后反馈,光滑度远超预期,后续又达成了长期合作。

还有两家合作企业的案例也很有说服力。一家玩具厂商曾被阶梯纹问题困扰,小作坊加工的产品因表面粗糙频繁退货,我们接手后凭借日产能13000件+的实力,7天完成5000件订单,光滑表面让产品溢价提升20%;另一家医疗器械公司需要高精度模型,我们的工程师根据材料特性定制后处理方案,最终模型不仅零阶梯纹,尺寸误差也控制在±0.05mm内,满足医疗行业严苛要求。

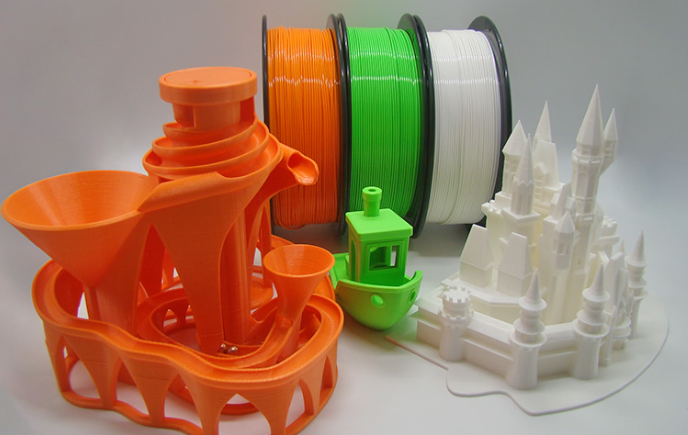

选择3D打印工厂,除了看后处理技术,设备、产能和服务也不能忽视。杰呈3D打印拥有超150台专业设备,材料种类齐全,能适配PLA、树脂、尼龙等不同材质的抛光需求;工程师平均经验8年以上,能快速解决各类表面处理难题。我们坚持厂价直供,服务流程专业透明,从报价到出货全程可追溯,让60000+长期合作企业都能省心省力。

如果你也在为3D打印的阶梯纹烦恼,想让堆积耗材变成光滑精致的成品,杰呈3D打印是靠谱之选。我们用专业的后处理技术、强大的生产实力和贴心的服务,帮你解决表面粗糙、交期慢、品质不稳定等问题,让每一件打印产品都能达到理想效果。