当前3D打印技术材料有哪些?塑料树脂金属等多类型满足需求

在传统制造领域,材料选择往往受限于加工工艺与成本桎梏。例如汽车原型开发需反复开模,医疗植入物需兼顾生物相容性与力学强度,航空航天部件需承受极端温差。如今,3D打印技术以“材料即设计”的颠覆性理念,通过塑料、树脂、金属等多元材料体系,实现了从单件定制到批量生产的跨越式突破。据华经产业研究院数据,2025年全球3D打印材料市场规模将突破60亿美元,年复合增长率达23.4%。这种技术革新不仅解决了传统制造的痛点,更开辟了个性化生产的新纪元。

一、塑料树脂体系:从原型验证到功能集成

1. PLA与ABS的场景化应用:PLA作为玉米淀粉基可降解材料,打印温度210-225℃,无需热床,适用于教学模型与文创产品;ABS凭借80℃耐温性与可后处理特性,成为汽车内饰与玩具制造的优选。两者通过FDM工艺实现快速成型,如某车企采用ABS树脂打印束线器,装配精度提升40%。

2. 尼龙与TPU的特种性能拓展:PA12系列尼龙通过SLS/MJF工艺实现卡扣、活动铰链的高强度制造,某无人机厂商采用碳纤维增强尼龙打印骨架,减重30%的同时抗冲击性能提升20%;TPU弹性体在60A-95A硬度范围内可反复弯折,应用于鞋中底与密封圈,某运动品牌通过3D打印鞋模使开发周期缩短50%。

3. 树脂光固化技术的精度革命:SLA/DLP技术配合标准树脂、韧性树脂与耐高温树脂,在珠宝原型、医疗导板、汽车灯光件等领域实现微米级精度。如某牙科企业采用生物相容性树脂打印手术导板,通过ISO医疗认证,术后愈合周期缩短15%。

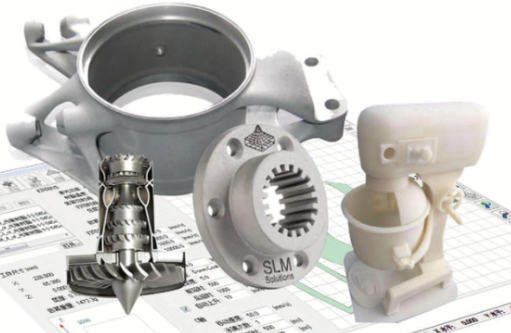

二、金属材料体系:工业级制造的核心支柱

1. 钛合金的生物医疗突破:Ti-6Al-4V钛合金通过SLM/EBM工艺实现骨科植入物定制化生产,某三甲医院临床数据显示,采用羟基磷灰石复合材料的植入物骨愈合率达90%,较传统金属植入物提升15个百分点。该材料同时应用于航空发动机叶片,耐高温400℃且比强度超越铝合金。

2. 不锈钢与铝合金的工业应用:316L不锈钢在液压系统核心部件制造中展现高耐腐蚀性,某矿山机械企业采用粘结剂喷射技术打印的液压阀体,表面粗糙度达Ra1.6μm,极端工况下工作可靠性提升30%;AlSi10Mg铝合金通过阳极氧化处理,成为无人机框架与电子外壳的理想材料,某新能源车企采用该材料打印电池横梁,重量减轻30%且绝缘电阻达10¹²Ω。

3. 镍基合金的高温性能优势:IN718合金在1000℃仍保持抗蠕变性能,应用于火箭喷嘴与核测井仪。某卫星研究所采用碳化硅复合材料打印天线支架,重量减轻40%且满足信号低干扰要求,生产周期从30天缩短至18天。

三、复合材料与特种材料:创新应用的无限可能

1. 碳纤维增强的性能跃升:碳纤维/PLA复合材料通过FDM工艺实现工装夹具与赛车进气歧管的高刚度制造,某赛车团队采用该材料打印的进气歧管,刚度提升50%且磨蚀性降低30%。玻璃纤维增强PP在无人机臂制造中展现电绝缘与耐化学特性,生产效率提升40%。

2. 陶瓷材料的极端环境适应:氧化铝陶瓷通过SLA+烧结工艺实现航空点火器制造,耐温1600℃且绝缘性能优异;羟基磷灰石陶瓷在颅骨板与脊柱融合器应用中,生物活性与骨诱导性能显著优于传统材料,某医疗企业采用该材料打印的个性化颅骨板,适配率达100%。

3. 生物墨水的组织工程前景:GelMA基导电生物墨水结合嵌入式打印技术,实现皮肤、血管补片的动态成型。某生物科技企业采用该技术打印的心肌补片,随组织生长可动态改变刚度,临床前试验显示细胞存活率提升20%。

四、未来趋势:材料创新驱动产业升级

1. 可回收复合材料的绿色转型:热固性树脂基复合材料回收率已突破80%,某材料企业研发的“导热-绝缘梯度复合材料”表层导热系数达20W/(m·K),芯层0.5W/(m·K),适配电子设备集成需求。

2. 4D生物打印的智能进化:可降解形状记忆GelMA支架随组织生长动态调整刚度,某实验室开发的4D打印血管补片,在动物试验中展现优异的力学匹配性与生物相容性。

3. 低成本高速金属打印的普及:熔丝+脱脂烧结技术使金属打印成本降低50%,某航空企业采用该技术打印的涡轮叶片,生产效率提升3倍且成品率达98%。

从塑料树脂到金属陶瓷,3D打印材料体系正以惊人的速度拓展边界。它不仅解决了传统制造的痛点,更在医疗、航空、汽车等领域创造出前所未有的价值。正如某知名企业所言:“材料即设计”的时代已经到来,而3D打印正是这场革命的核心引擎。未来,随着复合材料、生物墨水等前沿技术的突破,3D打印必将重塑全球制造业的格局,开启个性化生产的新纪元。