3d打印切片结果与实际成品差异的真相

当3D打印爱好者对着电脑屏幕上完美的切片模型兴奋点击“打印”后,却常发现成品与预期存在微妙差异——边缘模糊、孔洞偏移、表面粗糙如砂纸。这种“理想很丰满,现实很骨感”的落差,并非设备故障,而是隐藏在切片算法、材料特性与打印环境中的“隐形规则”。揭开这些真相,才能让3D打印从“碰运气”变为“精准掌控”。

切片参数的“蝴蝶效应”:毫米级误差从何来?

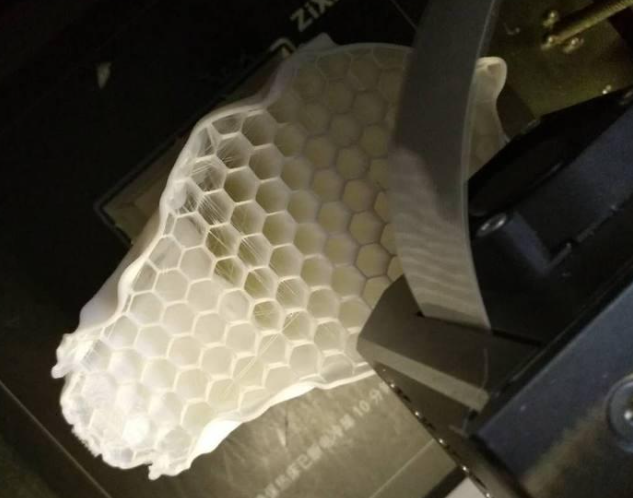

切片软件中的层高、填充密度、支撑结构等参数,看似微小调整,实则牵一发动全身。例如,0.1mm层高虽能提升细节,但可能因喷嘴直径限制导致材料挤出不均匀;低填充率虽省材料,却可能因结构强度不足引发成品变形。更隐蔽的是,切片算法对悬垂角度的处理——若未正确设置支撑阈值,悬垂部分可能因重力下垂,形成“塌陷疤痕”。

材料的“脾气”:不同材质的“打印语言”

PLA的“温柔”与ABS的“倔强”背后,是材料热膨胀系数的差异。PLA冷却收缩小,打印时不易翘边,但高温下易软化变形;ABS收缩率大,需恒温舱控制温差,否则易开裂。更关键的是,不同材料的“打印窗口”——比如TPU软胶需降低打印速度以避免拉丝,而碳纤维复合材料需提高喷嘴温度以增强层间结合力。选错材料,再完美的切片也是“对牛弹琴”。

后处理的“二次创作”:从“毛坯”到“精品”的蜕变

切片与成品的差异,常需后处理来“补救”。砂纸打磨可消除层纹,但过度打磨会破坏细节;丙酮熏蒸能让ABS表面光滑如镜,却可能释放有毒气体;水溶支撑虽方便,但溶解不彻底会残留“白斑”。更智慧的做法是“设计即后处理”——在切片时预留打磨余量,或采用双色打印隐藏支撑痕迹,让后处理从“补救”变为“优化”。

总结:差异不是敌人,是进阶的阶梯

3D打印切片与成品的差异,本质是数字模型与物理世界的“翻译误差”。理解这些差异,不是为了妥协,而是为了更精准地控制从虚拟到现实的转化过程。当设计师学会用切片参数“对话”材料,用后处理“完善”设计,3D打印才能真正从“玩具”升级为“工具”,在医疗、航天、艺术等领域释放出“所想即所得”的创造力。这条路没有终点,但每一步探索,都在缩小理想与现实的距离。