瓷器3D打印:从粉末到成品的“变形记”

传统瓷器制作需经拉坯、修坯、上釉等十余道工序,而3D打印技术正以“数字魔法”重构这一千年工艺。瓷器3D打印通过精准控制陶瓷粉末与黏结剂的配比,配合激光或喷墨技术逐层堆积,最终经高温烧结完成从粉末到成品的蜕变。这种技术不仅突破了传统制瓷的形状限制,更实现了复杂结构的一次成型,让“天方夜谭”般的瓷器设计成为触手可及的现实。

粉末变瓷器:从选材到铺粉的精细工艺

瓷器3D打印的“第一关”是粉末选择。不同于普通3D打印材料,陶瓷粉末需具备高纯度、细粒径(通常小于20微米)和均匀粒度分布,以确保打印精度和烧结强度。铺粉环节则需“稳、准、匀”——通过刮刀或滚筒将粉末均匀铺展在工作台上,每层厚度控制在0.05-0.3毫米之间,确保后续打印层与层之间的紧密结合。这一过程如同“在米粒上雕花”,对设备精度和操作手法要求极高。

层层叠加:3D打印的立体成型奥秘

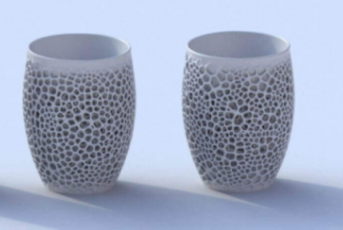

打印阶段的核心是“分层制造,逐层累积”。以喷墨式3D打印为例,打印头会按预设的3D模型数据,将黏结剂精准喷射到粉末层上,使粉末颗粒粘结成特定形状。激光烧结技术则通过激光束选择性熔化粉末,形成致密结构。每完成一层,工作台下降一层厚度,重新铺粉后再打印下一层。这种“自下而上”的建造方式,让复杂的镂空、悬垂结构得以轻松实现,例如仿生树枝状花瓶或蜂窝状茶具。

高温淬炼:烧结与上釉的魔法时刻

打印完成的“生坯”需经历“浴火重生”的高温烧结。在1200-1400℃的窑炉中,陶瓷颗粒通过液相烧结或固相反应紧密结合,强度大幅提升。烧结后的瓷器还需上釉——传统工艺中,釉料需手工涂抹,而3D打印可实现“釉料-胎体”一体化打印,或通过喷釉设备均匀覆盖釉层。最后经二次烧制,釉面呈现玻璃般的光泽,瓷器也具备防水、耐腐蚀等实用性能。

创新应用:从艺术到工业的跨界突破

瓷器3D打印的“终极魅力”在于打破边界。艺术家可打印出传统工艺难以实现的抽象造型,如流动的曲线、不规则的镂空结构;工业领域则能定制高精度陶瓷零件,如航空航天发动机叶片、生物医用植入体。更令人兴奋的是,这项技术让“一人一器”的个性化定制成为可能——从私人订制的茶具套装到限量版艺术藏品,每件作品都承载着独特的设计语言与情感价值。

结语:数字工艺赋能千年瓷艺的新生

瓷器3D打印不是对传统的颠覆,而是对千年瓷艺的智能升级。它让“天工”与“人工”深度融合,既保留了瓷器温润如玉的质感,又赋予其数字时代的创新基因。当粉末在光与火的交织中“生长”为瓷器,我们看到的不仅是技术的进步,更是人类对美与功能的永恒追求——这种追求,从未因时代变迁而褪色,反而在科技赋能下愈发璀璨。