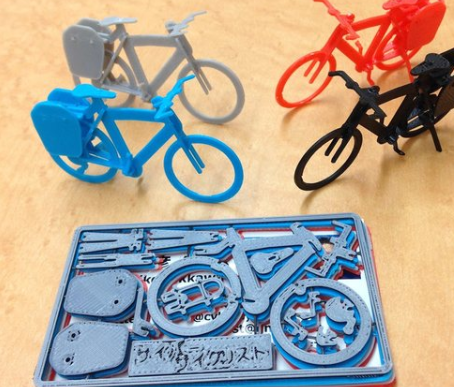

3d打印组装模型提升成功率的关键细节

从精密医疗植入物到复杂航天零件,3D打印技术正以“所想即所得”的魔力重塑制造业。然而,当打印出的零件需要组装时,许多人却遭遇了“最后一厘米”的尴尬——模型拼接不严、强度不足、尺寸偏差……这些“小问题”足以让前期设计功亏一篑。如何突破这一瓶颈?关键在于掌握组装环节的“黄金细节”,让零件从“物理拼接”升级为“精密咬合”。

材料匹配:从“胶水”到“锁扣”的精准选择

别小看那点胶水,选错了可能让整个模型“散架”。3D打印材料种类繁多,PLA、ABS、尼龙等不同材质的热膨胀系数差异极大。比如用PLA打印的零件搭配普通AB胶,温度变化时容易因收缩率不同产生裂缝。专业玩家会先做“材料相亲测试”——用小样块测试粘接强度与耐温性,甚至采用“双材料嵌套”设计,在关键受力点嵌入金属螺母或磁吸模块,让拼接从“粘”升级为“锁”。

结构优化:让拼接面学会“自我对位”

传统拼接靠“眼力+手稳”,但3D打印能玩出更高级的“自我对位”。在结构设计时加入“导向锥”“定位槽”等微结构,就像给零件装上“智能导轨”。例如在拼接面设计45度斜角导向槽,组装时只需轻轻一推,零件就会自动滑入正确位置,误差控制在0.1毫米以内。更妙的做法是采用“榫卯+磁吸”组合,比如用3D打印的榫头配合内置磁铁,既保证精度又增加容错空间,组装时“咔嗒”一声即到位。

工艺控制:温度、压力、时间的“三重奏”

组装不是“一锤子买卖”,而是一场精密的“三重奏”。以树脂模型为例,清洗阶段需用95%酒精浸泡5分钟,避免未固化树脂影响强度;固化时要用405nm紫光灯均匀照射,每面照射时间严格控制在3分钟,防止局部过曝变脆。对于金属零件,焊接温度更需精准控制——铝合金6061的焊接温度需保持在650℃左右,过高会烧穿,过低则焊不牢。这些细节就像烹饪时的火候,差之毫厘失之千里。

质量检测:用“放大镜”看组装后的“隐忧”

组装完成不是终点,而是质量检测的起点。专业玩家会准备三件“神器”:数显游标卡尺测尺寸偏差,手持显微镜看拼接面是否平滑,拉力计测连接强度。例如用拉力计测试模型关节,需达到设计强度的120%才算合格。更进阶的做法是采用“超声波检测”,通过声波反射判断内部是否有气泡或裂缝——这些肉眼难见的“隐忧”,正是模型失效的潜在杀手。

3D打印的终极魅力,在于让复杂设计从图纸变为现实。而组装环节的这些“黄金细节”,正是连接虚拟与现实的桥梁。掌握材料匹配的“相容之道”、结构优化的“智能对位”、工艺控制的“精准三重奏”、质量检测的“火眼金睛”,就能让组装成功率从“碰运气”升级为“稳操胜券”。下一次当你拿起3D打印的零件时,不妨多花几分钟琢磨这些细节——毕竟,真正的“所想即所得”,从来都藏在细节的毫厘之间。