喷蜡3D打印机相比传统设备的成本节约亮点

在制造业精细化、定制化需求激增的今天,喷蜡3D打印机凭借独特的蜡质材料喷射技术,正成为企业降本增效的“秘密武器”。以某精密铸造企业为例,采用喷蜡3D打印替代传统手工雕蜡工艺后,单件模具制作成本降低超一半,生产周期从7天压缩至2天。这种“即打即用”的柔性生产模式,不仅解决了传统工艺依赖熟练工匠的痛点,更让“打样试错”像“打印文档”一样轻松高效,真正实现从“经验驱动”到“数据驱动”的制造升级。

材料革命:蜡质替代的降本逻辑

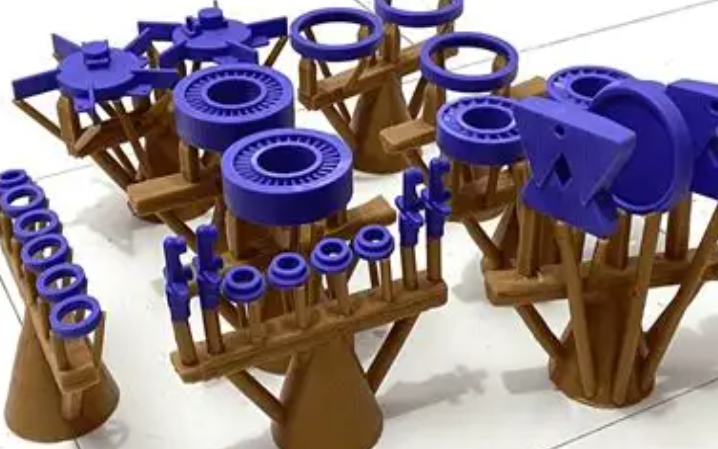

喷蜡3D打印的核心优势在于材料成本的大幅优化。传统雕蜡工艺依赖高纯度石蜡或特种蜡,需人工雕刻,材料利用率不足五成。而喷蜡3D打印机采用可回收蜡基耗材,打印过程中材料浪费率低于5%,且支持多次熔融再利用。以珠宝行业为例,单克蜡材成本从传统工艺的近一元降至三毛左右,配合自动供料系统,整体材料成本降低四到六成,让“贵金属定制”真正走向大众。

时间压缩:从“周”到“小时”的效率跃升

传统手工雕蜡需经过设计、雕刻、修型、脱模等十余道工序,一件复杂模具的制作周期长达三到七天。而喷蜡3D打印机通过数字建模直接输出实体,配合智能切片软件自动生成最优打印路径,复杂结构件可在四到八小时内完成打印。以某汽车配件厂商为例,采用该技术后,发动机叶片原型开发周期从五天缩短至八小时,大幅缩短产品上市时间,让“快速迭代”成为现实。

维护简捷:低门槛运营的隐性成本优势

喷蜡3D打印机的维护成本远低于传统数控机床或手工设备。其结构采用模块化设计,关键部件如喷头、供料系统可快速拆卸更换,普通技工经两小时培训即可掌握基础维护技能。此外,设备运行能耗较传统工艺降低三成,且支持远程监控与故障预警,大幅减少非计划停机时间。以某中小制造企业为例,年维护成本从传统设备的十五万元降至五万元,让“轻资产运营”成为可能。

生态共赢:全链条成本优化的协同效应

喷蜡3D打印不仅降低单件成本,更通过数字资产沉淀实现全链条降本。企业可建立3D模型库,实现设计方案的快速复用与迭代。配合AI缺陷检测系统,打印前即可发现九成以上的设计缺陷,减少后期修改成本。这种“一次设计、多次复用”的模式,让中小企业也能享受“批量定制”的红利,真正实现从“单件小批”到“柔性制造”的转型,让“成本节约”从单点突破走向系统优化。

这种以“材料革命”为基点、“时间压缩”为突破、“维护简捷”为保障、“生态共赢”为目标的成本节约模式,正在重塑制造业的价值链。当喷蜡3D打印机让“打样试错”从“高成本冒险”变为“低门槛创新”,当数字资产让“设计迭代”从“经验依赖”变为“数据驱动”,我们看到的不仅是单点成本的降低,更是整个制造逻辑的革新。这种革新,正在让制造企业从“成本竞争”转向“价值创造”,在智能时代的浪潮中抢占先机。