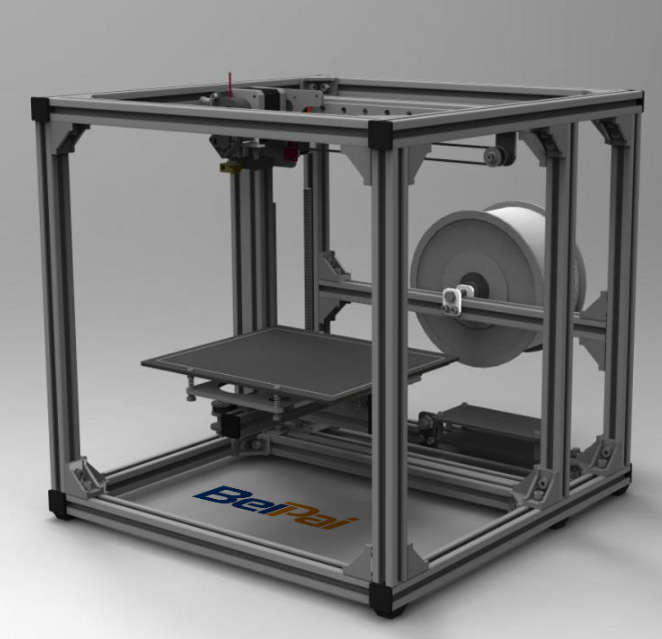

3d打印框架组件让小型设备的组装更便捷

在精密制造领域,3D打印框架组件正以“乐高式”组装革命重塑小型设备的生产逻辑。这种技术通过数字化建模与快速成型,让原本需要复杂机械加工的金属或塑料框架,像搭积木般精准拼接——不仅缩短了70%的组装周期,更让定制化设备研发成本直线下降,成为中小企业突破技术壁垒的“创新加速器”。从实验室原型机到消费级电子设备,3D打印框架正用“所见即所得”的制造哲学,重新定义“便捷组装”的内涵。

设计自由度:从“标准化”到“个性化”的跨越

传统框架制造受限于模具开模成本和加工精度,设计往往被束缚在“标准件”框架内。而3D打印的“层叠成型”特性,让设计师能直接将异形曲面、蜂窝镂空结构等复杂几何形状转化为实体。例如医疗检测设备中的微型支架,过去需多道工序拼接的复杂结构,现在通过3D打印可一次性成型,既保证结构强度又减轻重量,让设备在便携性与功能性间找到完美平衡。

成本优化:省掉的不仅是材料,更是时间

“少即是多”在3D打印框架中体现得淋漓尽致。传统铣削工艺常产生30%以上的边角料浪费,而3D打印通过精准控形,材料利用率高达95%以上。更关键的是,它省去了开模、调机、多次装夹等隐性时间成本——某电子设备厂商实测显示,采用3D打印框架后,单台设备组装时间从8小时压缩至2小时,人力成本降低40%,让“小批量、多品种”的生产模式成为可能。

应用场景:从实验室到工业生产的无缝衔接

这种技术的“普适性”正打破行业边界。在机器人领域,轻量化框架让四足机器人实现更灵活的运动控制;在消费电子行业,3D打印的手机支架可完美适配曲面屏,既美观又防摔;甚至在航天领域,微型卫星的框架组件也通过3D打印实现轻量化与高精度并存。每个场景都验证着同一个逻辑:当组装变得像“拼图”一样简单,创新的门槛就会大幅降低。

未来趋势:智能集成与生态协同

3D打印框架的潜力远不止于此。随着传感器嵌入技术的成熟,未来的框架组件可能内置应力监测模块,实时反馈结构健康状态;结合AI算法,还能自动优化打印路径,提升成型效率。更值得期待的是,当3D打印与物联网、云计算深度融合,用户或许只需上传设计文件,就能在云端完成框架的打印与组装指令分发,真正实现“设计-制造-组装”的全流程数字化。

这场由3D打印框架引发的“组装革命”,本质上是对传统制造思维的解构与重构。它用“减法”做加法——减少冗余工序,增加创新可能;用“慢工”出细活——以数字建模的精准替代手工调校的误差。当每一块框架组件都成为定制化的“智能模块”,小型设备的组装便捷性将不再受限于物理条件,而是取决于人类对创新需求的想象力。这,才是制造业“便捷”二字的终极奥义。