3D打印物品硬度差异背后的核心原因

在3D打印的精密世界里,同一台设备、同一卷耗材,打出的物品硬度竟能相差数倍——这背后藏着材料科学、工艺逻辑与物理规律的“隐形博弈”。从航空零件到定制首饰,硬度差异直接影响着物品的耐用性、安全性甚至艺术价值。本文将剥开技术外衣,直击3D打印硬度差异的四大核心逻辑,带你读懂“硬”与“不硬”的深层密码。

材料基因:不同耗材的“硬核天赋”

3D打印耗材的“硬核基因”决定了基础硬度上限。PLA(聚乳酸)作为环保常客,硬度适中但脆性明显;而尼龙材料凭借分子链的强韧排列,能实现更高硬度与抗冲击性。更“聪明”的复合耗材,如碳纤维增强PLA,通过纤维与基体的协同作用,将硬度提升30%以上。选择耗材如同为物品注入“先天骨相”,是硬度差异的第一道分水岭。

工艺密码:打印参数的“软硬调控术”

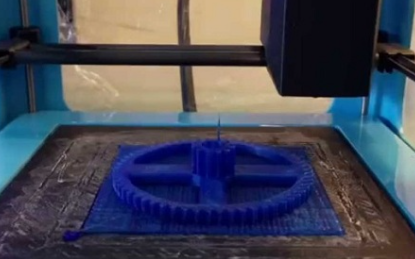

打印温度、层高、填充密度等参数,是调控硬度的“隐形手术刀”。以PLA为例,温度过高会导致材料过度软化,冷却后硬度降低;层高过大则会让层间结合力减弱,形成“豆腐渣”结构。而填充密度从20%提升至80%,物品硬度可成倍增长——这就像用更多“钢筋”加固混凝土,让物品从“海绵”变为“岩石”。参数的微妙调整,藏着从“软萌”到“硬核”的精准控制术。

层间魔法:结合力的“隐形战场”

3D打印的本质是“层层堆叠”,而层与层之间的结合力,是硬度的“隐形战场”。如果层间冷却不均,会形成弱结合面,稍加外力便“分层开裂”;若采用“热床+慢速打印”策略,让每层充分融合,则能形成“无缝衔接”的致密结构。这种层间结合的强弱,直接决定了物品能否承受“硬核考验”——从桌面摆件到机械部件,差异就在这一步。

后处理艺术:让硬度“二次进化”

打印完成不是终点,后处理工艺能让硬度“二次进化”。简单的热处理,如PLA的退火工艺,通过缓慢加热再冷却,能消除内应力、提升结晶度,硬度提升15%-30%;化学处理如丙酮熏蒸ABS,能让表面形成光滑硬层,既美观又耐用。更前沿的工艺,如超声波强化,通过高频振动让材料分子排列更紧密,实现硬度的“质变飞跃”。

从材料选择到参数调控,从层间结合到后处理工艺,3D打印的硬度差异是多重因素交织的“硬核密码”。理解这些逻辑,不仅能让打印物品更“抗造”,更能解锁从“能用”到“好用”的升级之路。下一次当你拿起3D打印物品时,不妨多问一句:这“硬”的背后,藏着多少精妙的设计与工艺?这,才是3D打印真正的魅力所在。